Allgemeine Unterschiede zu Anlagen mit Überhitzungsregelung

- Anlagen mit Kapillareinspritzung haben keinen Sammler.

Gründe:

a) Im Gegensatz zur technisch weniger aufwendigen Kapillareinspritzung erlaubt die Überhitzungsregelung mittels thermostatischem Expansionsventil die Anpassung der in den Verdampfer eingespritzten Kältemittelmenge an die Erfordernisse der jeweiligen Wärmelast. Das wiederum erfordert häufig einen Kältemittelsammler, um bei geringerer Kältemittelmenge im Verdampfer ein Rückstauen in den Verflüssiger zu vermeiden.

b) Die im Sammler bevorratete größere Kältemittelmenge würde sich bei Stillstand des Verdichters durch die Kapillare in den kalten Verdampfer verlagern, was beim Wiederanlauf des Verdichters einen Flüssigkeitsschlag zur Folge hätte.

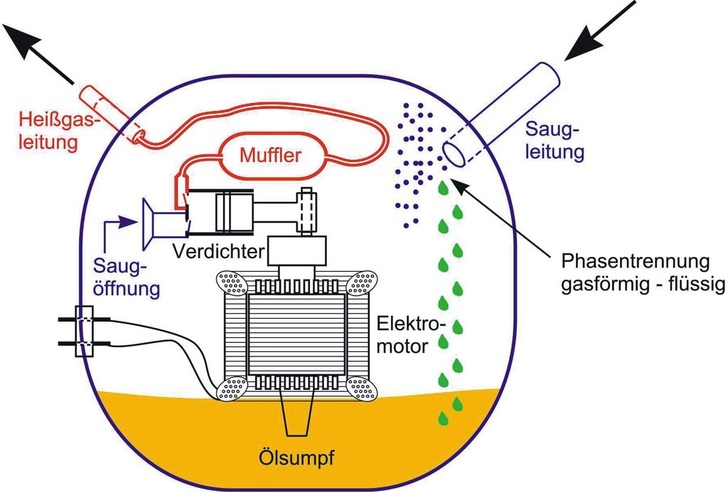

- Die Kapsel selbst ist auch Flüssigkeitsabscheider.

Aufgrund der geringen Füllmenge von Kleinsystemen mit Kapillareinspritzung genügt in den meisten Fällen die Verwendung eines hermetischen sauggasgekühlten Kapselverdichters, um hinreichend Schutz gegen Flüssigkeitsschläge zu liefern.

Grund: Die Saugleitung mündet offen in die Verdichterkapsel ein, so dass gegebenenfalls zurückkommendes unverdampftes Kältemittel durch die Schwerkraft im Ölsumpf landet. Da das eigentliche Ansaugen in den Zylinder im oberen Drittel der Kapsel erfolgt, wird also zurückkommende Flüssigkeit zunächst im Ölsumpf durch Aufnahme von Motorwärme verdampfen, bevor sie dann, in die gasförmige Phase überführt, dem Verdichtungsprozess zugeführt wird.

Anmerkung: Druckgasgekühlte Kapselverdichter wie zum Beispiel bisweilen im Klimabereich eingesetzte spezielle Rollkolbenverdichter erfordern einen separaten Flüssigkeitsabscheider in der Saugleitung.

- Kapillaranlagen benötigen keine Absaugsteuerung (pump down, pump out).

Grund: Kältemittelverlagerung bei Stillstand des Verdichters ist unkritisch, solange die gesamte Füllmenge nicht ausreicht, bei Wiederanlauf die Verdichterkapsel zu etwa zwei Drittel zu fluten.

Daher wird bei diesen Anlagen der Verdichter in aller Regel direkt über einen Thermostaten ein- und ausgeschaltet.

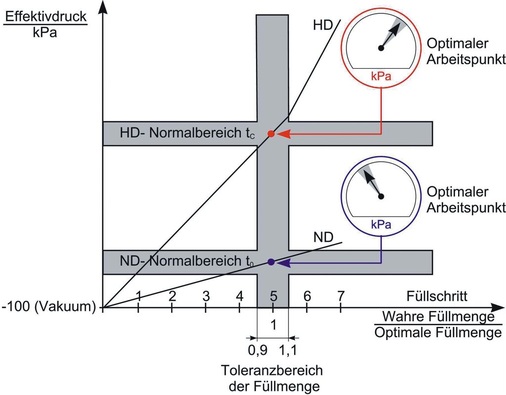

- Der optimale Arbeitspunkt einer Kapillaranlage ist füllungsgesteuert.

Grund: Durch die fehlende Regelung der Verdampferfüllung, beispielsweise durch TEV-Überhitzungsregelung oder Schwimmerventile, kann eine Anlage mit Kapillareinspritzung nur einen ganz bestimmten optimalen Arbeitspunkt bei einer genau definierten Wärmelast haben, der bei gegebenen konstruktiven Daten allein durch die exakte Füllmenge bestimmt wird. Daher ist die Genauigkeit der Füllung einer solchen Anlage sehr kritisch!

Die richtige Füllmenge

Streng genommen kann man von der richtigen Füllmenge eines Systems mit Kapillareinspritzung eigentlich nur in Zusammenhang mit einer ganz bestimmten Verdampfertemperatur und Wärmelast sprechen. Die Anlage wurde vom Konstrukteur auf diese Norm-Betriebsbedingungen ausgelegt, sowohl was die Leistungen der Hauptkomponenten angeht als auch bezüglich der Füllmenge.

Weichen nun die realen Betriebsbedingungen von diesen Normbedingungen ab, können sich aufgrund fehlender Überhitzungsregelung (vgl. KK 10/2008: Richtiges Füllen von Kälteanlagen mit Überhitzungsregelung) hier keine optimalen Füllgrade für den Verdampfer mehr ergeben, ein Nachteil der Kapillareinspritzung allgemein, der allerdings wegen des Einsatzbereiches mit kleinen Leistungen allgemein akzeptiert ist.

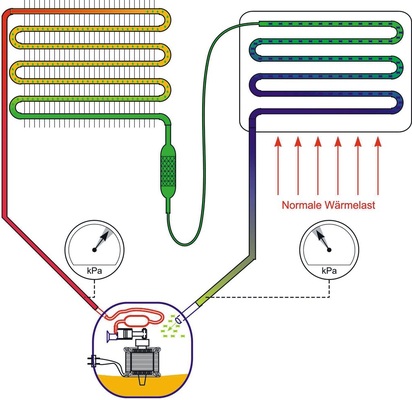

Bild 2 zeigt, wie unter normalen, also durch den Konstrukteur bestimmten Bedingungen, weite Bereiche des Verdampfers für den Verdampfungsprozess genutzt werden. Er ist zu einem hohen Prozentsatz mit Flüssigkeit beaufschlagt, welche letztlich vollständig verdampft als überhitzter Saugdampf in den Verdichter eintritt. Die grauen Flächen der Manometer symbolisieren die Bereiche unter diesen Normbedingungen.

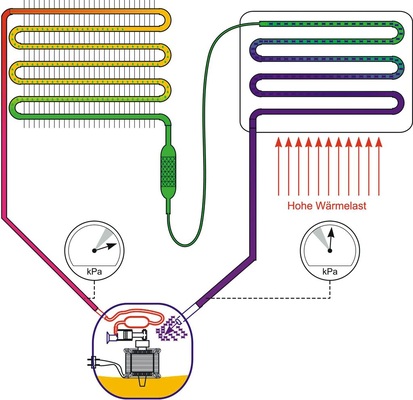

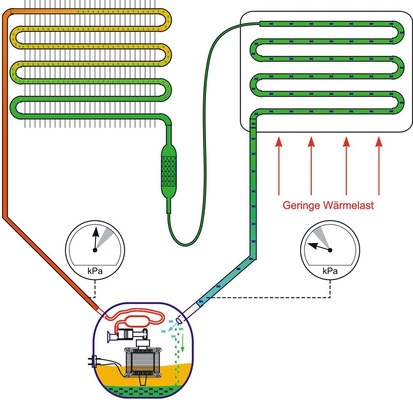

Wie die nachfolgenden Grafiken verdeutlichen, ist eine Anlage, die für den eigentlichen Arbeitspunkt optimal gefüllt ist, für größere Wärmelasten unter- bzw. für geringere Wärmelasten überfüllt.

Bei geringer Wärmelast, beispielsweise wenn ein Haushaltskühlschrank bei niedriger Temperatur nur wenig mit Wärmeeinfall belastet ist, kann die eingespritzte Flüssigkeit im Verdampfer nur unvollständig verdampfen. Bild 4 veranschaulicht nun, wie flüssiges Kältemittel in der Verdichterkapsel vorwiegend im Ölsumpf unter Wärmeaufnahme verdampft. In der Praxis mischt sich das Kältemittel hierbei mit dem Öl, welches verdünnt wird und durch die Dampfbildung stark schäumt, ein Effekt, der dem Praktiker von größeren Verdichtern mit Schauglas im Ölsumpf bekannt ist, beispielsweise wenn bei Anlagen mit thermostatischen Überhitzungsreglern (TEV) die Sauggasüberhitzung fehlerhaft klein ist. Dieser Betriebszustand ist für die Schmierung des Verdichters nachteilig, wird aber praktisch durch den Thermostaten weitgehend verhindert, der ja bei Erreichen der Solltemperatur den Verdichter abschaltet.

Probleme bei Über- und Unterfüllung

Ziel einer korrekten Befüllung muss also sein, die Anlage für die der Konstruktion zu Grunde liegenden Normalbedingungen optimal zu füllen.

Unterfüllte Anlagen:

Im Verdampfer einer unterfüllten Anlage mit Kapillareinspritzung wird aufgrund der zu geringen Kältemittelmenge die Flüssigkeit bereits in den ersten Windungen des Verdampfers unter Wärmeaufnahme vollständig in die Gasphase überführt. Danach überhitzt der Saugdampf bereits im Verdampfer sehr stark, was jedoch nur geringe Wärmeaufnahme erfordert. Folglich ist, trotz sehr niedriger Verdampfungstemperatur, die Kühlleistung nur ungenügend.

Da der Verdichter für diesen Betriebszustand gleichsam überdimensioniert ist, ist zwar der Saugdruck und auch die Arbeit des Motors geringer als normal, dennoch wird die in Kapselverdichtern sauggasgekühlte Motorwicklung durch den unzureichenden Kältemittel-Massenstrom überhitzen. Bei schleichenden Leckagen ist in diesem Zusammenhang auch mit mittelfristigem Versagen des Wicklungsschutzthermostaten (Klixon) durch Kontaktabbrand zu rechnen.

Überfüllte Anlagen:

Schon eine geringfügige Überfüllung einer Anlage mit Kapillareinspritzung hat zur Folge, dass unter der Konstruktion zu Grunde liegenden Normalbedingungen das Kältemittel im Verdampfer nur unvollständig verdampft. Die bereits beschriebene, nun in der Verdichterkapsel stattfindende Phasentrennung mit anschließender Verdampfung im Ölsumpf führt zu Ölverdünnung und somit zu erhöhtem Verdichterverschleiß.

Stärkere Überfüllung führt wegen des fehlenden Kältemittelsammlers zwangsläufig zu einem Rückstau von flüssigem Kältemittel in den Verflüssiger, was seine für den Phasenwechsel und somit für die Wärmeabgabe erforderliche wirksame Fläche verkleinert. Hierdurch steigen Verflüssigungsdruck, Verdichtungsendtemperatur und letztlich auch der Energiebedarf sinnlos an. Sowohl Überlastung des Motors als auch die Gefahr von Ölkohlebildung an den Ventilblättern (Carbonising), also letztlich Verdichterschäden, sind die Folgen.

Im Extremfall der Überfüllung ist es ganz besonders eifrig füllenden Monteuren auch schon gelungen, die Verdichterkapsel so weit mit Flüssigkeit zu fluten, dass sich der im Innern liegende Verdichter unter lautem Protest innerhalb von Sekunden in den Ruhestand verabschiedet hat, ein Fehler, der bei geeigneter Fülltechnik mit Sicherheit vermieden wird.

Warnhinweis:

An dieser Stelle sei einmal mit einem weit- verbreiteten Vorurteil Schluss gemacht und eine ausdrückliche Warnung ausgesprochen. Flüssiges Kältemittel in der Kapsel kann nicht zweifelsfrei an einer Bereifung derselben erkannt werden! Selbst wenn die Kapsel regelrecht mit Flüssigkeit geflutet wird, würde Bereifung nur auftreten, wenn der Taupunkt der Luft erreicht und die Temperatur 0°C an der Oberfläche unterschritten wird!

Füllmethoden

Hier seien nun in der Praxis übliche Füllmethoden vorgestellt und auf ihre Vor- und Nachteile sowie ihren praktischen Gebrauchswert untersucht. Wir unterscheiden hierzu zunächst Labor- und Feldmethoden.

Wichtige Praxistipps:

- Alle beschriebenen Methoden lassen sich so nur bei in allen Einzelheiten korrekt dimensionierten Anlagen anwenden. Bei Falschauslegung von Komponenten auftretende Effekte beeinträchtigen den Gebrauchswert der vorgestellten Verfahren und müssen im Rahmen dieses Aufsatzes unberücksichtigt bleiben.

- Wird eine instandgesetzte Anlage wieder befüllt, ist vor dem Befüllen sicherzustellen, dass im Öl des Verdichters kein Kältemittel gelöst ist! Bei längerem Stillstand einer kleinen Kapillaranlage kann sich unter Umständen sogar die ganze Kältemittelfüllung in das Öl im Sumpf des Verdichters verlagern, was bei Wiederinbetriebnahme zur Austreibung eine geraume Zeit dauern kann und dann quasi nachträglich noch zur Überfüllung führt.

Labormethoden:

Als Labormethoden bezeichnet man Verfahren, die sowohl Kenntnisse von Auslegungswerten als auch definierte Betriebsbedingungen zu ihrer Durchführung erfordern. Es seien hier insbesondere zu nennen:

- Füllen nach Verdampfungsdruck

- Füllen nach Verflüssigungsdruck

- Füllen nach Temperaturen

- Füllen nach Strom-/Leistungsaufnahme

Da ohne die beschriebenen genaueren Kenntnisse respektive Erfahrungswerte diese Methoden im Feld durchweg versagen oder ihr Erfolg mehr oder weniger zufallsabhängig ist, sei hier nicht näher auf sie eingegangen.

Feldmethode 1:

Füllen nach Kältemittelmasse:

Leider ist diese an sich ausgezeichnete Methode in der Praxis nur anwendbar, wenn die genaue Füllmenge bekannt oder seitens des Herstellers angegeben ist. Letzteres ist vielfach bei Kleinkühl- und Klimaanlagen der Fall, so dass sich ein genauerer Blick auf das Leistungsschild (Typenschild) oder die Internetseiten des Herstellers immer lohnt.

Die in KK 10/2008 vom Autor vorgestellte Methode der überschlagsmäßigen Füllmengenberechnung versagt aufgrund ihrer methodisch bedingten Restungenauigkeit bei Kapillarsystemen ebenfalls, da deren sehr exakte Füllung für eine zufriedenstellende Funktion kritisch ist.

Praxistipps:

- Zu beachten im Zusammenhang mit der Füllung nach Waage ist, dass bei den oft sehr geringen Füllmengen von Kleinanlagen im Bereich von wenigen 10g sowohl relativ hochauflösende genaue Waagen erforderlich sind als auch die Kältemittelmenge in den Füllarmaturen (Manometer, Schläuche) nicht unberücksichtigt bleiben darf. So zeigte beispielsweise ein 120l Haushaltskühlschrank, der mit 50g Kältemittel korrekt gefüllt wurde, bereits durch das vor dem Abklemmen der Armaturen erfolgte Einsaugen von weiteren 20g, welche darin verblieben waren, deutliche Anzeichen der Überfüllung!

- Steht keine hochauflösende Kältemittelwaage zur Verfügung, kann auch eine gute Küchenwaage verwendet werden. Da sie in der Regel nur bis zu einem Maximalgewicht von etwa 2kg ausgelegt ist, empfiehlt sich die Anfertigung eines kleinen Füllbehälters aus einem gewöhnlichen (neuen!) Filtertrockner mit einem Volumen von etwa ¼ Liter, dessen Einlass verschlossen wird. Er wird nach dem Evakuieren mit flüssigem Kältemittel aus dem Standardgebinde mittels Druckausgleich, im Prinzip wie ein Gasfeuerzeug, flüssig gefüllt.

Feldmethode 2:

Füllen nach korrespondierenden Drücken:

Diese leicht in die Praxis umzusetzende Methode lieferte bei den Untersuchungen des Verfassers durchweg befriedigende Ergebnisse bei Anlagen mit Kapillareinspritzung, deren erforderliche Füllmenge zunächst unbekannt ist. Sie erfordert die Anbringung von Zugängen für die Manometer sowohl auf der Hochdruck- als auch auf der Niederdruckseite. Dieses kann mittels in T-Stücke eingelöteter Schraderventile erfolgen, deren dauerhafte Dichtheit aber bisweilen problematisch ist.

Besser bewährt hat sich die Verwendung von Glattrohradaptern, wie sie beispielsweise die Firma WEH liefert, und abschließende Hermetisierung der Anlage durch Zuquetschen und Verlöten der angebrachten Serviceanschlüsse. Weiterhin wird eine hochauflösende Kältemittelwaage oder ersatzweise die schon erwähnte Küchenwaage und der selbst angefertigte praktische Füllbehälter benötigt.

Zunächst sei die Anlage mit einem neuen Filtertrockner (Bleistifttrockner) versehen und hinreichend gut evakuiert, was für die modernen Öle, insbesondere Polyolester, ein Endvakuum unter 0,1kPa absolut entsprechend 1mbar absolut bzw. 750µmHg entsprechend 750 Microns erfordert und durch ein geeignetes Vakuum-Messinstrument zu verifizieren ist.

Praxistipps:

- Das erforderliche Cutten der Kapillare zum Trocknerwechsel erfolgt am besten durch Anritzen ringsum mit dem Taschenmesser und anschließendes Brechen (ein paarmal hin- und herbiegen genügt dann), damit ihre Öffnung nicht verschlossen wird.

- Eine alleinige Beurteilung der Qualität des Vakuums anhand des gewöhnlichen Servicemanometers ist nicht möglich, da der gesamte Bereich eines guten Vakuums mit 0,1kPa nur 1/1000 des Unterdruckbereichs von 100kPa beträgt.

- Kann ein gutes Vakuum trotz Dichtheit der Anlage und einwandfreier Vakuum- pumpe nicht erreicht werden, so ist das unter Umständen ein Hinweis auf noch im Öl gelöstes Kältemittel.

Nun wird die Anlage in mindestens fünf Intervallen ihrer erwarteten Füllmenge (also ein Haushaltskühlschrank mit ca. 50g bis 100g Füllung etwa in 10-g-Schritten) schrittweise gefüllt. Dabei ist dem Kühlgerät ausreichend Zeit zu geben, sich seinen normalen Betriebsbedingungen anzunähern. Ebenfalls ist sicherzustellen, dass die Wärmelast im Normalbereich liegt. Ein Kühlschrank ist zu diesem Zweck geschlossen zu halten, ein Wasserkühler oder Eisbereiter nach Gebrauchsanweisung mit Wasser zu versorgen oder zu füllen.

Die Messung und Protokollierung von Verdampfungs- und Verflüssigungsdruck sowie der eingefüllten Kältemittelmasse erfolgt nach jedem Füllschritt mit einer Zeitverzögerung von einigen Minuten. Zunächst steigen beide Drücke auf den Manometern, beginnend im Vakuum bei 1bar effektiv entsprechend 100kPa effektiv, mit zunehmender Füllmenge etwa verhältnisgleich an, wobei mit kälter werdendem Kühlgut (Luft im Raum des Kühlschranks, Wasser im Eisbereiter oder Wasserkühler) der Verdampfungsdruck ja tendenziell absinkt, was hier durch die zunehmende Füllmenge überkompensiert wird.

Wird nun immer weiter gefüllt und nähert sich dabei die Kühlguttemperatur dem Erwartungsbereich, erreicht man den in Bild 2 beschriebenen Zustand optimaler Füllung bei normaler Wärmelast, der sich aber ohne Erfahrungswerte so noch nicht unbedingt erkennen lässt. Also füllen wir weiter und erreichen die beginnende Überfüllung. Wegen des nicht vorhandenen Kältemittelsammlers staut sich nun Flüssigkeit sehr bald in den Verflüssiger zurück, wodurch jetzt der Verflüssigungsdruck überproportional ansteigt. Die zu viel eingefüllte Kältemittelmenge lässt man nun von der Hochdruckseite in den Füllbehälter unter Beobachtung der Waage zurückströmen. Abschließend wird die Anlage hermetisiert.

Wie aus Bild 5 zu ersehen ist, eignet sich der Verdampfungsdruck weniger zur Beurteilung von Unter- oder Überfüllung, da er sich im Gegensatz zum Verflüssigungsdruck bei größerer Varianz der Füllmenge in einem akzeptablen Bereich befindet.

Fazit

Millionen Kälte- und Klimaanlagen im Kleinleistungsbereich sind mit der bewährten einfachen Kapillareinspritzung ausgerüstet. Dennoch haben die wenigsten Kältemonteure Erfahrung im Befüllen dieser Systeme, da Reparaturen meist von Spezialisten der Hersteller im Rahmen der Garantie ausgeführt werden oder oft auch aus Unkenntnis mit vorgeschobenen Kostengründen verworfen werden.

Das allgemeine Verständnis des Kältemittelkreisprozesses vorausgesetzt, sensibilisiert dieser Aufsatz den auf diesem Gebiet unerfahrenen Kältemonteur sowie den Neueinsteiger für die Unterschiede zu seinen bekannten Anlagen und ihrer Wirkungsweise. Er erläutert die Wichtigkeit der exakten Füllung von Kapillaranlagen sowie die Auswirkungen von Unter- und Überfüllung, und zeigt zum Schluss eine zuverlässige Methode des Füllens bei unbekannten Anlagenparametern auf, die, begleitet von wertvollen Praxistipps, Schäden vermeidet und zuverlässig zum Erfolg führt.-

Norbert Ludwig,

ehemaliger Schulleiter an der Norddeutschen Kälte-Fachschule, lebt und arbeitet heute in der Nähe von Johannesburg in Südafrika