Die ordnungsgemäße Ölmenge eines Verbunds ist die Summe aus der Ölfüllung aller Verdichter, des Ölabscheiders, des Sammlers sowie des im Kreislauf befindlichen Öls, das sich im Rohrleitungssystem, in Ölhebebögen, im Verdampfer, Kondensator und in anderen Komponenten befindet. Folgende Parameter sind zu berücksichtigen, um die Zuverlässigkeit der Ölversorgung zu gewährleisten:

- Ölwurfraten der Verdichter, die sich mit zunehmendem Verschleiß ändern können

- Verdampfungstemperatur (größerer Ölumlauf bei niedrigen Verdampfungstemperaturen)

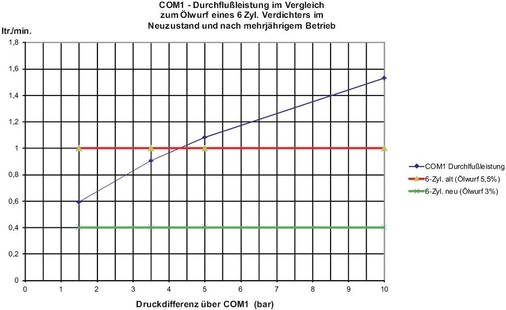

- Durchflussleistung des Ölstandreglers, abhängig vom Sitzdurchmesser und der Druckdifferenz beim Magnetventil

- Druckabfälle in den Leitungen

In Verbundanlagen können verschiedene Ölreguliersysteme für die Ölversorgung der Verdichter zum Einsatz kommen. Generell unterscheidet man passive und aktive Systeme.

Passive Ölstandregulierung Ölrückführung über die Saugleitung

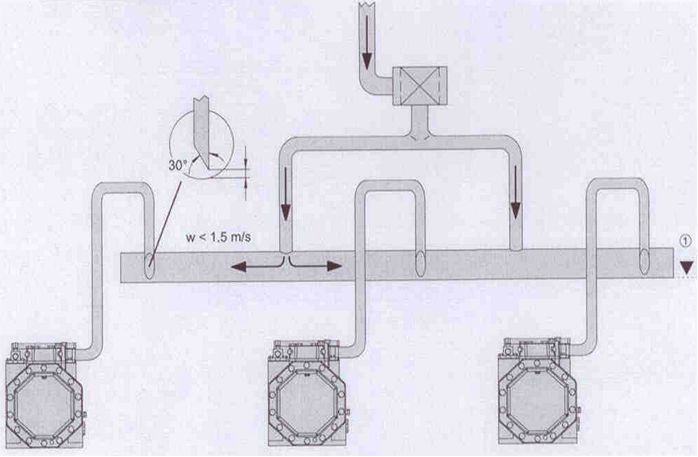

Bild 1 zeigt, wie die Saugleitung im Verbundbetrieb ausgeführt werden sollte es gibt auch andere technische Lösungen um das über die Saugleitung zurückkommende Öl auf die Verdichter zu verteilen. Hier haben die einzelnen Verdichter ein integriertes Schnüffelrohr, dessen Dimensionierung der Kälteleistung des jeweiligen Verdichters angepasst ist. In der Regel wird diese Lösung bei bis zu drei vorhandenen Verdichtern im Verbund angewendet.

Die Ölstandregelung funktioniert bei Verdichtern mit gleicher Leistung einigermaßen zuverlässig. Sind jedoch die Leistungen der Verdichter unterschiedlich, können Probleme auftreten. Betrachtet man einen Verbund mit zwei Verdichtern unterschiedlicher Leistung (zum Beispiel 5 und 10 kW), wird bei Stillstand des 10-kW-Kompressors das gesamte Öl in der Saugleitung also von beiden Verdichtern vom 5-kW-Verdichter angesaugt, was zu einer Überfüllung führen kann. Um dies zu vermeiden, muss eine aktive Regelung eingesetzt werden.

Passive Ölstandregulierung Ölrückführung über die Öl-Gasausgleichsleitung

Ein weiteres passives System (Bild 2) basiert auf dem Druckausgleich der saugseitigen Verdichtergehäuse. Konstruktiv kann eine gemeinsame Öl-Gasausgleichsleitung oder ein getrennt ausgeführter Öl- und Gasausgleich verwendet werden. Bei jeder Ausführung sind die Regeln der Technik sowie die Auslegungskriterien der Verdichterhersteller zu beachten. Um die spätere Funktionssicherheit der Anlage zu gewährleisten, ist eine Systemüberprüfung unter Betriebsbedingungen erforderlich.

Fazit: Passive Systeme eignen sich nur für einfache und kompakte Anlagen mit geringen Lastschwankungen.

Aktive Ölstandregulierung Mechanische Systeme

Die aktive Regelung kann mit mechanischen (Bild 3) oder elektronischen (Bild 4) Ölspiegelregulatoren ausgeführt werden.

Das aktive System beinhaltet einen Ölabscheider, einen Ölsammler und einen Ölspiegelregulator für jeden Verdichter im Verbund, bei Niederdrucksystemen zusätzlich ein Öl-differenzdruckventil. Die mechanischen Ölspiegelregulatoren nutzen ein Schwimmersystem mit Nadelventil. Beim Erreichen eines zu niedrigen Ölstands im Verdichter wird das Nadelventil geöffnet und Öl gelangt in den Verdichter. Dadurch steigt der Ölstand im Verdichter und das Ventil wird beim Erreichen einer bestimmten Schwimmerstellung wieder geschlossen. Diese Systeme regeln im Normalfall den Ölstand auf die Mitte des Schauglases. Es gibt jedoch auch Regler, die in einem bestimmten Bereich auf einen anderen Ölstand einstellbar sind.

Diese mechanischen Systeme lösen jedoch bei zu niedrigem Ölstand keinen Alarm bzw. keine Verdichterabschaltung aus. Auch können sie nur bei Niederdrucksystemen eingesetzt werden und benötigen daher zusätzlich ein Differenzdruckventil.

Tendenziell geht die Entwicklung in Richtung Hochdruckanwendung in Verbindung mit elektronischen Reglern. Damit lässt sich die Zahl der Bauteile vermindern, denn der separate Ölsammler und das Differenzdruckventil entfallen. Dadurch wird der Systemaufbau einfacher und kostengünstiger.

Aktive Ölstandregulierung Elektronische Systeme

Elektronische Systeme enthalten die nach dem aktuellen Stand der Technik geforderten Sicherheitsfunktionen und können sowohl bei Niederdrucksystemen (Bild 6) als auch bei Hochdrucksystemen (Bild 7) zur Anwendung kommen. Die elektronischen Systeme können generell in optische und mit Schwimmern ausgerüstete Systeme unterteilt werden. Sie unterscheiden sich in der Art der Messung des aktuellen Ölstands.

Bei optischen Systemen wird der Ölstand punktuell (zum Beispiel alle 10 s oder 30 s) gemessen. Das Nachführen von Öl wird mittels eines getakteten Magnetventils durchgeführt. Dann wird der Ölstand erneut gemessen und bei Bedarf nochmals Öl nachgeführt. Diese zeitgeführte Einspritzung kann zum Überschwingen führen und damit zu einem überhöhten Ölstand im Verdichtergehäuse.

Bei Schwimmersystemen wird der Ölstand permanent gemessen, beispielsweise zweimal pro Sekunde, was zu einer schnelleren Regelung führt und die Gefahr des Überschwingens deutlich vermindert. Der Regler kennt zu jeder Zeit den aktuellen Ölstand. Außerdem eröffnet das Schwimmersystem wesentlich mehr Programmiermöglichkeiten. Hierbei können folgende Einstellungen im Werk angepasst werden:

- die zu regelnde Ölstandhöhe,

- der Schaltpunkt des Alarmsignals,

- die Zeitverzögerung für Einspritzung und Alarm,

- ein zusätzlicher Schaltpunkt für einen zu hohen Ölstand.

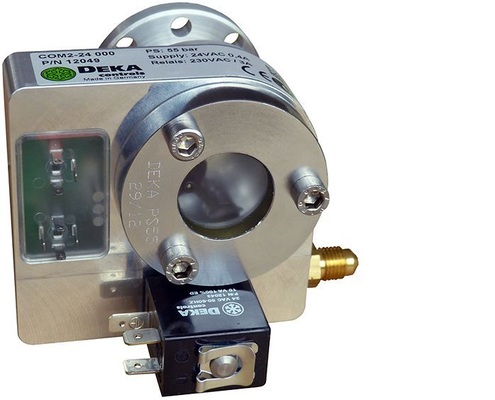

Diese Flexibilität begünstigt die mit Schwimmern ausgerüsteten Regler, da anwendungstechnische Abstimmungen möglich sind. Ein weiterer Vorteil des Schwimmersystems besteht darin, dass es weder durch Lichteinfall noch durch verschmutztes Öl in der Regelqualität beeinträchtigt werden kann. Auch eventuell aufschäumendes Öl beeinflusst Schwimmersysteme nicht, da sich der Schwimmer in einem mit zwei kleinen Bohrungen versehenen Gehäuse befindet (Bild 5). Diese Bohrungen wirken als Dämpfung zwischen dem Ölsumpf des Verdichters und dem Schwimmergehäuse.

Ein weiterer Vorteil ist, dass diese Systeme den Alarmzustand auf der Basis des aktuellen Ölstands erkennen, während die optischen Systeme nur zeitgesteuert funktionieren und auch hier kann es zu Überschwingungen kommen.

Ausführung des Verbunds als Satellitensystem

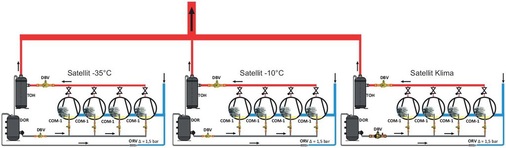

Die elektronische Ölstandregelung, wie bisher beschrieben, funktioniert bei traditionellen Verbundsystemen problemlos. Anders kann es bei Satellitensystemen sein. Denn hier werden verschiedene Verdampfungstemperaturen (z. B. Normalkühlung, Tiefkühlung und Klimabereich) auf Satellitensysteme aufgeteilt, die saugseitig zwar getrennt sind, aber druckseitig gemeinsam eine Kondensationseinheit beaufschlagen. In der Regel gibt es hier zwei Konfigurationen:

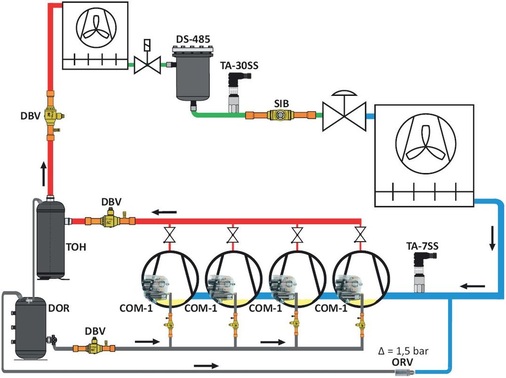

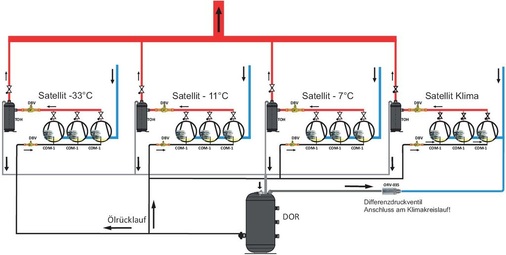

- Jeder Satellit beinhaltet einen Ölabscheider und ein Ölreservoir (Bild 8)

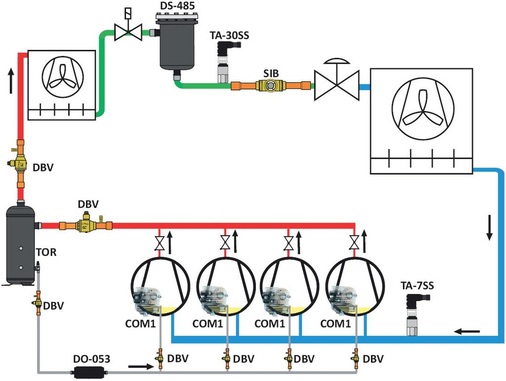

- Jeder Satellit hat einen Ölabscheider; als Reservoir wird ein einzelner gemeinsam von den Satelliten genutzt (Bild 9).

Auf den ersten Blick scheint die als erste Möglichkeit aufgeführte Ölregelung optimal ausgeführt zu sein, denn jeder Kreis hat sein eigenes Ölsystem. Wie eingangs bereits erwähnt, ist in einem verzweigten Rohrleitungssystem (Bild 8) mit unterschiedlichen Betriebsbedingungen die Verteilung des Öls auf die einzelnen Satelliten problematisch. Zudem ist die Ölverteilung und damit die gezielte Ölrückführung in das jeweils unabhängig arbeitende (eigene) Ölversorgungssystem der parallel geschalteten Verdichter nicht kontrollierbar.

Bedingt durch Lastschwankungen innerhalb der Systeme kann es zu einer Ölverlagerung kommen. Dadurch werden die ursprünglichen Ölvorräte der einzelnen Satellitensysteme unkontrolliert verteilt, was zu Ölmangelerscheinungen an einzelnen Satelliten führen kann. Wird die letzte Verdichterstufe eines Verbunds leistungsgeregelt ausgeführt (durch Frequenzumrichter, Zylinderabschaltung etc.), um eine genauere Regelung zu gewährleisten, kann dies die Ölverteilung im Kreislauf zusätzlich negativ beeinflussen.

Um dies zu vermeiden, kann die Konfiguration entsprechend Bild 9 angewendet werden. Bei dieser wird, unabhängig von den jeweiligen Lasten der Satelliten, das umlaufende Öl in einem einzigen Sammler gespeichert. Von diesem werden dann alle Satelliten nach Bedarf mit Öl beliefert. Das Differenzdruckventil ist in diesem Fall auf der Saugseite mit dem höchsten Druck anzuschließen (Klimaverdichter).

Differenzdruckventil sorgfältig auswählen

Das Differenzdruckventil wird nur bei Niederdrucksystemen verwendet. Es sorgt dafür, dass der Ölvordruck am Ölstandregler höher als der Saugdruck ist, um eine Einspritzung über den Regler zu ermöglichen. Dieses Ventil bzw. seine Anwendung muss sorgfältig ausgewählt werden, entsprechend der Ölwurfrate des Verdichters und ihrer möglichen Veränderung. Aus der Grafik (Bild 10 ) wird deutlich, dass der Durchfluss mit einem Δp von 1,5 bar für einen neuen Verdichter ausreichend ist, während nach einer gewissen Betriebszeit und dadurch erhöhten Ölwurfraten ein Δp von > 4,5 bar erforderlich ist. Von Deka Controls gibt es Ventile mit Differenzdrücken von 1,5, 3 und 5 bar (Bild 11).

Typischer transkritischer CO 2 -Kreislauf mit Ölstandregulierung

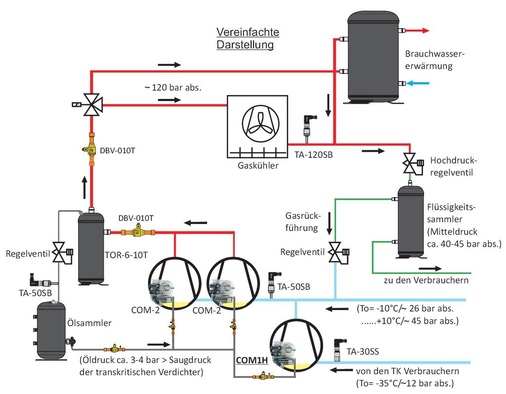

Grundsätzlich stellt sich das Ölmanagement hier nicht anders dar als bei herkömmlichen Kältemitteln, außer dass die Drücke entsprechend höher liegen (Bild 12). Auf der Hochdruckseite sind es ca. 120 bar, der Mitteldruck liegt typischerweise bei ca. 40 bar.

Nach der Abscheidung des Öls im Ölabscheider TOR-6-10T muss der Druck im Ölsammler auf ein niedrigeres Niveau gebracht werden. Das geschieht mithilfe von Druckregelventilen, die auch für die entsprechenden Drücke im Flüssigkeitssammler (Mitteldruck) und auf der Saugseite NK bzw. Druckseite TK sorgen.

Hierbei ist darauf zu achten, dass der Ölvordruck für die Ölstandregler COM2 oberhalb des Saugdrucks von ca. 26 bis 45 bar liegt (je nach Anwendung), um die Einspritzung des Öls in den Verdichter zu gewährleisten. Somit wird an dieser Stelle ein um 3 bis 4 bar höherer Öldruck gefordert. Die Regler COM2 haben ein Spezialschauglas und sind für einen Stillstanddruck bis 75 bar sowie einen Berstdruck von 300 bar geeignet.

Da das Öl für die NK- und die TK-Verdichter unter Druck von maximal 45 bar steht, ist für die Regler an den TK-Verdichtern eine höhere maximale Öffnungsdruckdifferenz (MOPD) notwendig. Bei einer Verdampfungstemperatur von beispielsweise 35 °C (Saugdruck ca. 12 bar) ist ein MOPD für die Ölstandregler an den TK-Verdichtern von ca. 33 bar erforderlich.

Dies hat Deka Controls dazu veranlasst, ein weiteres Produkt der COM-Reihe mit einer MOPD von 45 bar zu entwickeln. Es liegt unter der Bezeichnung COM-1H in 24-V- und 230-V-Ausführung vor. Hierdurch wird die Produktverfügbarkeit für transkritische Anlagen erweitert und damit eine energetisch und umwelttechnisch vorteilhafte Technik unterstützt.

Allgemeines, Montage und Betrieb von Ölstandreglern

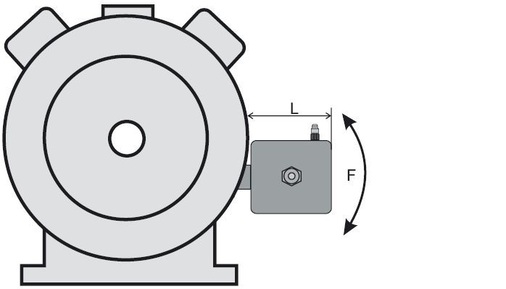

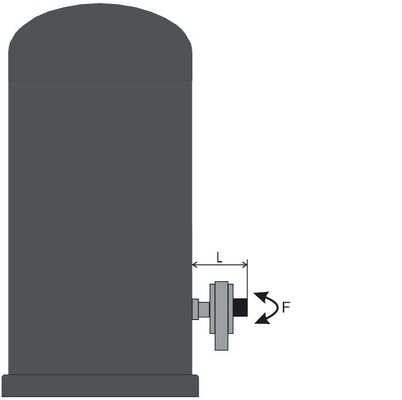

Abhängig von der Bauart des Verdichters (Scroll, Kolben etc.) werden im Betrieb Schwingungen erzeugt, die auf das Ölstandregelgerät übertragen werden. Daher ist es wichtig, eine kompakte und leichte Lösung anzustreben, um die entstehenden Kräfte möglichst gering zu halten. Dies gilt in gleicher Weise für mechanische und elektronische Ölstandregler. Zudem ist es besonders wichtig, den Verdichter möglichst schwingungsarm zu montieren, um das Risiko von eventuellen Dauerbrüchen zu minimieren.

Um das Gewicht des Ölstandreglers niedrig zu halten, bietet sich die Verwendung von Aluminium an, das deutlich leichter als Stahl ist. Die Reglerabmessungen werden entscheidend durch das Geräte-Design und die Art der Ölstandmessung (optisch, Schwimmer, mechanisch) geprägt. Herstellerabhängig gibt es Regler mit einem Gewicht von bis zu 2 kg sowie mit Einbaumaßen L bis > 200 mm (Bild 13).

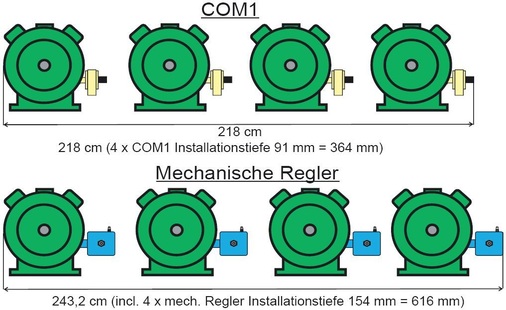

Deka Controls hat die beiden Gesichtspunkte Gewicht und Abmessungen bei der Entwicklung der Baureihe COM besonders berücksichtigt. Erzielt wurden je nach Adapterausführung eine Einbautiefe von 85 bis 101 mm (Bild 14) und ein Gewicht von 620 bis 695 g (Rotalockausführung mit 1 ¾"-Anschluss), also kompakter und leichter als andere Reglerausführungen. Durch die kompakte Bauweise des Ölstandreglers COM 1 ist es bei Verbundanlagen möglich, die Verdichter enger aneinander zu montieren, was zu einem kleineren Rahmen für den Verbund und dadurch zu Gewichts- und Kosteneinsparung führt (Bild 15).

Ein weiterer Gesichtspunkt bei der Montage sind die elektrischen Anschlüsse für die elektronischen Regler. Vorteilhaft sind hier vorkonfektionierte Anschlusskabel, die nicht erst über Verteilerdosen etc. verdrahtet werden müssen, sondern zeitsparend direkt in den Schaltkasten geführt werden können. Auch die 230-V-Geräteversion ist vorteilhaft, da hier eine 24-V-Spannungsversorgung entfallen kann und dementsprechend auch keine zusätzlichen Trafos bzw. Netzteile erforderlich sind.

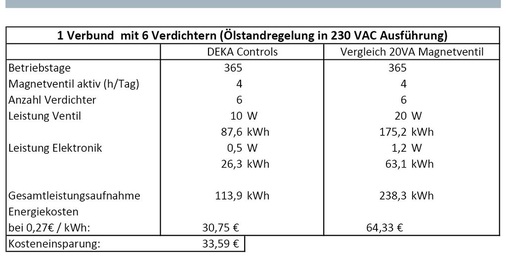

Auch der Energieverbrauch der elektronischen Regler ist ein nicht zu vernachlässigendes Kriterium. Hierbei ist der Verbrauch des Magnetventils im Betrieb sowie der Elektronikplatine zu berücksichtigen.Es gibt Geräte, die Magnetspulen mit einem Leistungsbedarf von 20 VA und mehr haben. Lösungen von Deka Controls sind hier mit 10 VA (Anzug) bzw. 6 VA (Halten) pro Magnetventil am unteren Ende der Stromverbrauchsspanne zu finden. Ein theoretischer Vergleich ist der Tabelle zu entnehmen. -

Gerhard Dettlinger,

Geschäftsführer der Deka Controls GmbH, Ludwigsburg

Dr.-Ing. Bernd Kowanz

Geschäftsführer der Deka Controls GmbH, Ludwigsburg

Maik Krispin

Kälteanlagenbaumeister, Vertrieb Deka Controls GmbH, Ludwigsburg