Ein Datacenter (DC) besteht in den meisten Fällen aus einem oder mehreren eigens abgetrennten Räumen, in denen sich diverse Server und EDV-Anlagen befinden. Sämtliche Daten werden hier verteilt und gespeichert. Dies ist aber meistens nicht das einzige Datacenter für diese Daten. Vielmehr werden diese noch auf ein anderes Datacenter an einem anderen Standort auf dem Globus gespiegelt, also kopiert. Hierbei entsteht natürlich eine Menge Wärme, die abgeführt werden muss. Nun sind wir bei der Klimatisierung.

Die meisten Datacenter sind wie folgt aufgebaut: In einem Raum wird ein Doppelboden eingezogen. Das bedeutet, dass auf dem Rohfußboden ein Ständerwerk errichtet wird, auf welchem dann die Server gestellt werden. Die Klimaschränke werden ebenfalls auf dieses Ständerwerk montiert. Die übrigen Flächen werden mit einzelnen Platten verschlossen. In diesem Doppelboden werden zum einen sämtliche Datenleitungen etc. verlegt und zum anderen wird durch die Klimaschränke die Zuluft zur Kühlung der Server eingeblasen. Hierbei entsteht ein Überdruck im Doppelboden, welcher in die Server strömt. Die Server und EDV-Komponenten saugen die gekühlte Luft mit vielen kleinen Ventilatoren an und fördern die erwärmte Luft wieder heraus. So ist eine kontrollierte Luftumwälzung sowie eine Trennung der Zuluft und der Rückluft gewährleistet.

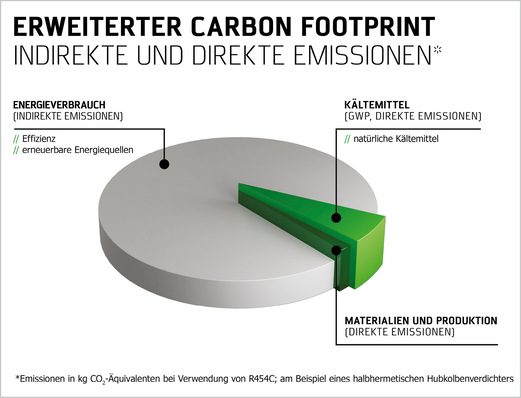

Sowohl die Konzepte der Klimatisierung als auch der Kälteerzeugung sind hier sehr vielfältig. Freie Kühlung: Ja oder Nein, welche Vorlauftemperaturen sollen gefahren werden, Kälteerzeugung luftgekühlt oder wassergekühlt, Scroll-Verdichter oder geregelte Schraubenkompressoren, synthetisches oder natürliches Kältemittel, oder …

Ich besuche heute einen wichtigen Kunden wenige Kilometer südlich von Basel. Dieser hat gleich mehrere Datacenter in Betrieb. Teils zur eigenen Nutzung, teils zur Vermietung. Benannt sind die einzelnen DC nach großen Erfindern von elektrischen Kenngrößen. Fünf DC sowie zwei klimatisierte Räume für die USV zählen wir hier.

Die Kälteerzeugung

Wir beginnen mit der Kälteerzeugung. Auf dem Dach finden sich insgesamt fünf Kälte-Erzeugergruppen verschiedener Leistungen. Zwei Erzeugergruppen mit je 210 kW Kälteleistung und drei Erzeugergruppen mit je 50 kW Kälteleistung. Zusammen stehen hier bislang 570 kW nur an Kältemaschinen zur Verfügung. Zur Erzeugergruppe: Jede Erzeugergruppe setzt sich aus einem luftgekühltem Kaltwassersatz sowie einem Freecooler“ zusammen. Jeder Kaltwassersatz besitzt zwei Kältekreisläufe, mit je zwei Scroll-Verdichtern, zwei über FU geregelte Umwälzpumpen sowie einen Plattenwärmeübertrager. Als Kältemittel wird R 407 C genutzt. Die Freecooler“ bestehen aus zwei V-förmig angeordneten Registern und je nach Leistungsgröße vier bis zehn EC-Ventilatoren axialer Ausführung mit Durchmessern von 990 mm.

Betrieben wird die gesamte Anlage mit Wasser/Glykol-Gemisch von 70/30 und Temperaturen von 15 °C im Vorlauf und 20 °C im Rücklauf.

Die Freecooler verfügen bei einer Außentemperatur von 12 °C über eine Leistung von zweimal 200 kW und dreimal 45 kW. Somit wird der erforderliche Wärmebedarf der DC bis 12 °C Außentemperatur vollständig durch die freie Kühlung gewährleistet. Dafür wird lediglich die elektrische Energie der Ventilatoren sowie der Umwälzpumpen benötigt. Diverse Umschaltventile umgehen hier den Plattenwärmeübertrager der Kältemaschine, da zur Zirkulation des Kaltwassers die Pumpen in den Kältemaschinen genutzt werden.

Wenn freie Kühlung nicht mehr reicht

Steigt die Außentemperatur an und die freie Kühlung reicht nicht mehr für die Last aus, werden hydraulisch die Kältemaschinen in Serie zu den Freecoolern geschaltet. Diese unterstützen dann die Freecooler. Jetzt fahren wir im Mischbetrieb.

Dieser Mischbetrieb wird bis 17 °C Außentemperatur aufrechterhalten, da die Rücklauftemperatur nahezu konstant 20 °C beträgt. Über die Außentemperatur von 17 °C hinaus werden nur noch die Kältemaschinen betrieben. Der Freecooler wird hydraulisch durch die Umschaltventile von der Kälteerzeugung getrennt.

Die freie Kühlung ist natürlich immer sinnvoll, da in einem DC das ganze Jahr über Wärme anfällt, welche abgeführt werden muss. Im Sommer wie im Winter. Es werden nicht alle Erzeugergruppen ständig betrieben. Eine gewisse Redundanz an Kälteleistung steht permanent zur Verfügung, falls eine Maschine oder Erzeugergruppe ausfallen sollte. Alle Erzeugergruppen versorgen zwei Pufferspeicher von je 5 m3 Volumen. Von den Pufferspeichern aus versorgen diverse geregelte Umwälzpumpen die Klimaschränke in den einzelnen DC.

Zu den Klimaschränken

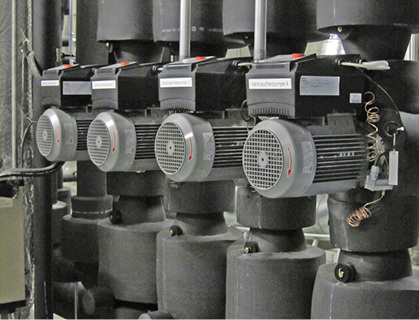

Wir sind jetzt an den Klimaschränken in den DC angekommen. Jedes DC ist mit mehreren Klimaschränken ausgerüstet. Die Klimaschränke bestehen aus einem Kälteregister für das Kaltwasser, einer EC-Ventilatoreinheit mit Radialgebläse, einem Kaltwasser-Regelventil und einer Mikroprozessorregelung.

Die Klimaschränke werden hier über die Zulufttemperatur im Doppelboden geregelt. Je nach Abweichung des Sollwertes zum Istwert versorgt das stetig regelnde Kaltwasserventil den Massenstrom über das Register. Die Ventilatoren werden nur so weit wie nötig geregelt. Je nach Last mit einem Stellsignal von ca. 3 V bis 6 V. Die Schwankungen der Zulufttemperatur liegen bei weniger als 1 K. Die Rücklufttemperaturen liegen bei ca. 26 °C bis 28 °C.

Auch im DC ist die Anzahl und die Größe der Klimaschränke so gewählt, dass beim Ausfall eines Gerätes die Kühlung sichergestellt ist. Dadurch, dass die Klimaschränke mit einer relativ hohen“ Vorlauftemperatur von 15 °C betrieben werden, steht hier die volle sensible Kälteleistung zur Verfügung. Kondensatbildung wird nahezu nicht erwartet.

Unter jedem Gerät sind Edelstahl-Auffangwannen mit einem Wasserdetektor montiert. Hier wird eine Leckage des Kondensatablaufs oder einer Leckage im Hydraulikkreis überwacht. Die einzelnen DC werden über eine separate Lüftungsanlage versorgt. Zum einen um Frischluft in die DC zu bringen und zum anderen um die relative Luftfeuchtigkeit von ca 50 Prozent zu gewährleisten. Eine zu niedrige Luftfeuchtigkeit von unter 40 Prozent birgt die Gefahr der elektrostatischen Aufladung und führt somit zu Schäden der besonders empfindlichen EDV-Bauteile.

Die Wartung

Wie managt man den Unterhalt all dieser Anlagen in einem solch sensiblen Bereich? Zuerst einmal erfolgt hier kein Zutritt ohne vorherige Anmeldung bei dem Betreiber des DC. Ist man angemeldet und sind die auszuführenden Tätigkeiten und eventuelle Gefahren durch die auszuführende Tätigkeit seitens des Betreibers beurteilt, erhält man eine Zutrittsberechtigung für den jeweiligen Bereich.

Der Zutritt ist ähnlich wie der eines Hochsicherheitstraktes. Mit einem Zutritts-Badge geht es in den ersten Bereich, via Fingerprint oder Handvenen-Scan geht es dann zur Personen-Vereinzelungsschleuse. Ist diese passiert, geht es mit einem weiteren Batch in die Räumlichkeiten, wo die auszuführenden Tätigkeiten anstehen.

Auch hier ist man nie allein. Jeder Raum und jeder Korridor ist mit Kameras ausgestattet, welche nahezu jeden Winkel des gesamten DC überwachen. Ist aber die Tätigkeit ordnungsgemäß angemeldet und jedes Detail mit dem Betreiber besprochen, hat man alle Zeit, um seine Arbeiten ordnungsgemäß durchführen zu können.

Der Ablauf der Wartung einer solch komplexen Anlage ist hier wie folgt gelöst: Die Wartung dieser gesamten Anlage ist aufgeteilt. So werden beispielsweise im Februar alle Klimaschränke gewartet, im Mai alle Kältemaschinen und im September alle Freecooler. Zusätzlich gibt es noch alle drei Monate einen Wartungsrundgang. Dabei wird eine Sichtprüfung an allen Maschinen, Geräten und hydraulischen Armaturen durchgeführt.

Die Überwachung der Geräte

Alle Maschinen, Freecooler, Klimaschränke oder Lüftungsanlagen werden durch Modbus-Anbindung von fern überwacht und gesteuert. Jede Temperaturänderung, jede Ventilstellung, jede Ventilatordrehzahl oder jeder Kompressorstatus wird über den Modbus auf ein zentrales Gebäudeleitsystem übertragen.

Je nach Zugriffsrechte auf dieses Leitsystem kann von jedem Ort der Welt die gesamte Anlage eingesehen und ausgewertet werden. Alarme können ausgewertet werden, Maschinen und Klimaschränke können zu- und abgeschaltet und Sollwerte angepasst werden.

Auch hier finden wir eine Vernetzung wie eingangs beschrieben wieder. Ob vom iPad in der Strandbar oder vom Smartphone am Flughafen: Von überall aus wäre ein Zugriff auf solche Anlagen dank modernster Technik jederzeit möglich. Vorausgesetzt, man möchte dies auch.

Björn Engel,

Kälteanlagenbauermeister, Walter Meier (Klima Schweiz) AG und engel Kältetechnik, Rickenbach