Arbeitsweise

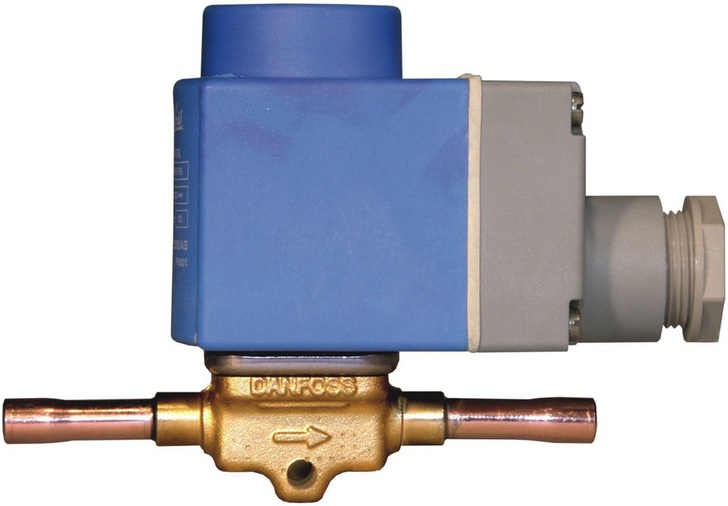

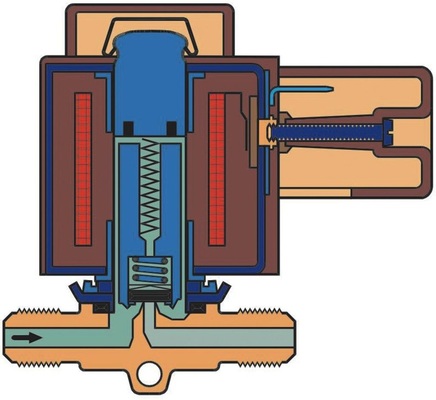

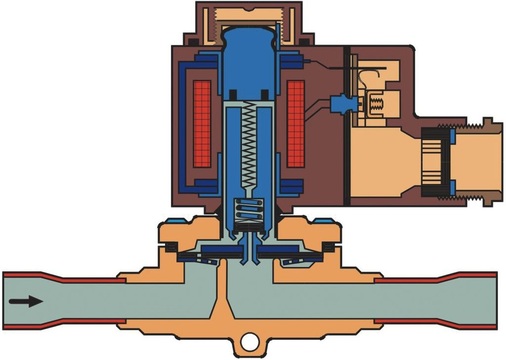

Um ein Magnetventil richtig dimensionieren zu können und zu wissen, worauf man dabei achten muss, schauen wir nun zunächst auf den Aufbau dieser Kältekomponente. Allgemein setzt sich ein Magnetventil aus einer Spule und einem Ventilgehäuse zusammen. Die Spule ist auf einem Ankerrohr montiert. Bei kleineren, direktgesteuerten Ventilen öffnet und schließt der bewegliche Anker das Ventil, indem er direkt den Ventilsitz freigibt oder schließt. Um bessere interne Dichtigkeit zu erreichen, ist der Teil des Ankers, der auf den Ventilsitz trifft, mit einem Teflondichtplättchen versehen.

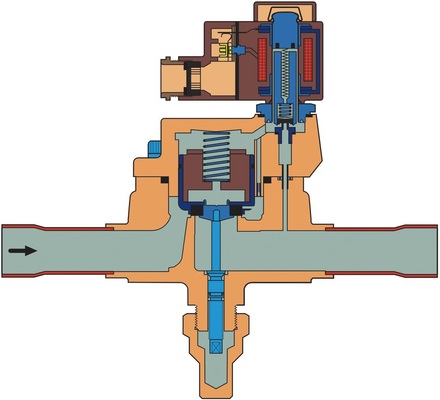

Bei servogesteuerten Magnetventilen erfolgt die Ankerbewegung in gleicher Weise. Allerdings wird nun anstelle des gesamten Ventilsitzes eine Servobohrung geschlossen oder geöffnet. Bei Servoventilen mit Membrane führt dies zu einer Bewegung der Membrane über die am Ventil anstehenden Differenzdrücke, die dann dem Öffnungs- bzw. Schließvorgang des Ventils entspricht. Bei Servomagnetventilen mit Kolben und ohne Membrane ist das Prinzip gleich. Auch hier wird das Ventil über die Servobohrung geöffnet und geschlossen allerdings mittels Kolbenmechanismus und nicht mit Membrane.

Eine grobe Einordnung nach Leistungsgrößen ist durchaus möglich. So sind die Magnetventile kleinster Leistungsgröße meist direktgesteuert. Bei den größeren Anlagen schließen sich dann Ventile an, die allesamt mit Membrane ausgestattet und servogesteuert sind. Schließlich findet man bei großen Leistungen servogesteuerte Kolbenventile. Sollten diese Größen auch nicht mehr ausreichen, so werden Hauptventile einfach mittels Magnetventilaufsatz zu einem Magnetventil gemacht. Diese Kombinationen lassen dann hinsichtlich der Größe der Anlage kaum mehr Wünsche offen. Öffnet man ein Magnetventil und findet darin weder eine Membrane noch einen Kolben, dann handelt es sich in aller Regel um ein direktgesteuertes Ventil. Dies wird dann auch kleinere Anschlüsse haben, wie 6, 8 oder 10 mm.

Minimale Druckdifferenz

Warum ist es überhaupt wichtig zu wissen, ob man es mit einem direkt- oder servogesteuerten Magnetventil zu tun hat? Tatsächlich ist dieser Punkt für die Dimensionierung der Ventile von entscheidender Bedeutung. Direktgesteuerte Magnetventile benötigen keinen Mindestdruckabfall für den Betrieb. Aus diesem Grund haben diese Ventile eine extrem gute Teillastfähigkeit, die es ermöglicht, einen moderaten Druckabfall für den Volllastfall zu projektieren.

Bei zwangsservogesteuerten Ventilen gelten die gleichen Auslegungskriterien wie für die direktgesteuerten. Auch hier gibt es keinen Mindestdruckabfall, dem Rechnung getragen werden muss. Bei servogesteuerten Ventilen hingegen muss neben dem maximalen Druckabfall auch der minimale Teillastfall betrachtet werden. So darf bei minimaler Teillast die minimale Druckdifferenz, die das Ventil braucht, um stabil arbeiten zu können, nicht unterschritten werden. Diese Mindestdruckdifferenz des Ventils ist aus entsprechenden technischen Datenblättern ersichtlich.

Beispiel: Ein EVR 10 hat einen benötigten Mindestdruckabfall von 0,05 bar. Bei 20 kW Kälteleistung, R 134 a und 10 °C Verdampfung, also Normalkühlung, und einem Einbau in der Flüssigkeitsleitung wäre das EVR 10 zunächst keine schlechte Wahl, denn 0,06 bar Druckabfall in der Volllast liegt über 0,05 bar und ist somit in Ordnung. Sollten jetzt jedoch z. B. zwei gleich große 10 kW-Verdichter im Verbund geschaltet auf diesen Kältekreis drücken, dann wird der Mindestdruckabfall bei Betrieb von nur einem Verdichter unterschritten. Rechnerisch wäre dann nur noch 0,02 bar Druckabfall gegeben. Somit sollte in diesem Fallbeispiel dem kleineren Ventil der Vorzug gegeben werden.

Bei EVR 6 ist der Mindestdruckabfall des Ventils auch 0,05 bar, der Volllastdruckabfall 0,36 bar und der Teillastdruckabfall 0,09 bar. Beide Werte sind größer als 0,05 bar. Somit arbeitet das Ventil in jedem anzunehmenden Betriebszustand stabil. Damit ist die Ventilleistungsgröße festgelegt. Eine Ma-gnetventilgröße bietet in der Regel die Möglichkeit, verschiedene Rohranschlussweiten auszuwählen, um den Einsatz von Reduziermuffen auf ein Minimum zu begrenzen. So ist das Beispielventil mit Anschlüssen für 10 und 12 mm Kupferrohr verfügbar.

Alternativen

Sollten einmal trotz intensiver Anstrengungen für Volllastkälteleistungen, bei denen üblicherweise Servomagnetventile einzusetzen wären, aufgrund einer zu niedrigen Teillast keine passenden Ventile zu finden sein, so kann technisch auf ein entsprechendes Haupt- oder Motorventil ausgewichen werden. Kleine Hauptventile (z. B. Typ ICS mit Pilotmagnetventil) und Motorventile (ICM) sind sehr gut teillastfähig und oft auch dann noch einsetzbar, wenn mit den Standard- Magnetventilen die entsprechenden Teillasten nicht mehr gefahren werden können. Nachteil dieser Alternativen ist der höhere Preis im Vergleich zum Standard-Magnetventil. Eine weitere Lösung für solche Teillastfälle können zwangsservogesteuerte Ventile (Mindestdruckabfall 0 bar) sein. Diese Ventile wie EVRAT und EVRST wurden ursprünglich für Ammoniak konzipiert, sind aber auch für die Kupferkälte einsetzbar.

Somit ist die ideale Auslegung eines Magnetventils der minimal nötige Druckabfall bei der minimal möglichen Teillast des Systems und bei Volllast ein immer noch moderater Druckabfall. Für die Dimensionierung ist es ausschlaggebend, in welchen Abschnitt der Trockenexpansionskälteanlage das Magnetventil eingebaut werden soll. In den meisten Fällen ist dies die Flüssigkeitsleitung. Daneben sind aber auch die Saugleitung, Heißgasleitung oder Heißgasbypassleitung denkbar.

Unterkühlung

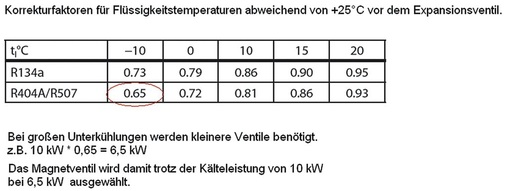

Die Größe des benötigten Magnetventils variiert außerdem auch mit unterschiedlichen Unterkühlungswerten der Anlage. So benötigt man bei ansonsten identischen Anlagendaten ein größeres Ventil bei kleiner Unterkühlung (z. B. 3 K) als bei z. B. 30 K. Die Ursache dafür liegt in den Angaben, die üblicherweise zur Dimensionierung zur Verfügung stehen. Der Druckabfall eines Ventils hängt hauptsächlich vom Volumenstrom ab. Diese Angabe ist aber zumindest in der Gewerbekälte unüblich. Tatsächlich stehen zur Auslegung meist nur Kälteleistung, Kältemittel und Verdampfungstemperatur zur Verfügung. Die Unterkühlung und die Verflüssigungstemperatur sind oft schon die ersten beiden Schätzwerte. Für die Praxis ist es nicht relevant, ob 3 oder 4 K Unterkühlung herrschen, wohl aber ob 4 oder 30 K. Um wie viel kleiner ein Magnetventil werden darf, wenn das Kältemittel zusätzlich um 35 K unterkühlt wird, zeigt sich bei der Auslegung mittels Datenblätter an den Korrekturfaktoren. In solchen Fällen kann sich die benötigte Größe des Magnetventils um bis zu einem Drittel reduzieren (Korrekturfaktor 0,65).

Dies ist auf den Zusammenhang der Kälteleistung mit der Enthalpiedifferenz und dem Massenstrom, der sich wiederum aus Volumenstrom und Dichte zusammensetzt, zurückzuführen. Massenstrom multipliziert mit der Enthalpiedifferenz ist die Kälteleistung. Steigt nun die Enthalpiedifferenz aufgrund größerer Unterkühlung an, so wird der Massenstrom bei gleicher Kälteleistung kleiner. Da die Dichte gleich bleibt, verringert sich der Volumenstrom. Dies führt zu einem geringeren Druckabfall. Lässt man dies unberücksichtigt, dann könnte das ausgelegte Servoventil einen Volllastdruckabfall aufweisen, der unterhalb des minimal benötigten liegt. Damit würde das Ventil permanent öffnen und schließen und ein Ausfall des Geräts wäre vorprogrammiert. Außerdem wäre der Durchsatz durch das Ventil unzureichend.

Maximale Drücke und Druckdifferenzen

Bei der Auslegung von Magnetventilen sollte auch dem maximal zulässigen Betriebsüberdruck immer ein Kontrollblick gewidmet werden. Dies ist besonders bei Kältemitteln mit höheren Drücken, wie R 410 A oder R 744 (CO 2 ) wichtig. Als Faustwert sollte der maximal zulässige Betriebsüberdruck bei R 410A mindestens 40 bar betragen. Bei den Standardkältemitteln R 404 A, R 507, R 407 C und R 134 a ist 32 bar für den Einsatz in der Flüssigkeits- oder Heißgasleitung vollkommen ausreichend. Theoretisch muss dieser Wert nur mindestens dem Auslegungsdruck der Anlage (bzw. des Anlagenteils) entsprechen.

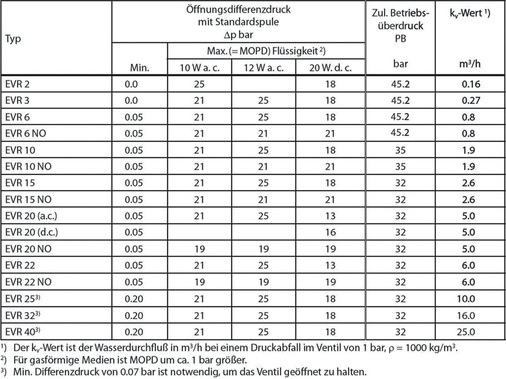

Ein Punkt, der bei der Auswahl von Magnetventilen leicht übersehen wird, ist der MOPD = maximum operating pressure differential. Er steht für den maximalen Öffnungsdifferenzdruck, der mit der betreffenden Ventil-Spulenkombination realisiert werden kann, und hängt maßgeblich vom Magnetventiltyp, aber auch von der verwendeten Spule ab. So kann beispielsweise ein EVR 3 mit einer 10 W-Wechselstromspule mit maximal 21 bar Differenzdruck, mit einer 12 W-Wechselstromspule hingegen bis zu 25 bar arbeiten. Dieser Punkt ist beim Einsatz in der Flüssigkeitsleitung und im normalen Kühlbetrieb kein Problem. Wird dann aber z. B. durch Schließen des Magnetventils abgesaugt und über den Niederdruckschalter die Anlage abgeschaltet, steht am Magnetventil der volle Differenzdruck zwischen Hoch- und Niederdruckseite an. Um bei dieser Druckdifferenz wieder öffnen zu können, muss der MOPD ausreichend groß sein.

Fazit

Um ein Magnetventil für eine Kälteanlage korrekt zu dimensionieren, muss bei Servoventilen der reale stets höher als der minimale Druckabfall sein. Dies gilt auch für alle Teillastzustände. Erst wenn dies sichergestellt ist, kann die Rohranschlussgröße gewählt werden. Berücksichtigt man daneben noch einen ausreichend hohen MOPD und zulässigen Betriebsüberdruck, wird der Anlagenbauer mit einem zuverlässig arbeitenden Magnetventil maximaler Lebensdauer belohnt. -

Stephan Bachmann

Regional Support Manager, Danfoss GmbH, Kältetechnik, Offenbach