Seit 2017 sind die Kosten von Hydrofluorocarbon(HFC)-Kältemitteln um 275 bis 700 Prozent gestiegen, besonders in Europa, wo die F-Gase-Bestimmungen auf dem Treibhausgaspotenzial (Global Warming Potential, GWP) der Gase beruhen. Die älteren Kältemittel mit einem hohen GWP werden allmählich abgeschafft und durch neue Verbundstoffe mit niedrigerem GWP ersetzt. Diese neuen Verbundstoffe bringen ein CO2-Äquivalent mit sich, das unter dem der Stoffe liegt, die sie ersetzen sollen. Folglich sind die Preise für Kältemittel in der Vergangenheit bereits stark gestiegen und man erwartet, dass dieser Trend weltweit anhalten wird.

Angesichts dieser stetigen Preisanstiege ist der Ersatz von Kältemittel wesentlich teurer als die Kosten für einen Techniker zur Suche und Reparatur von Lecks. Dabei sind Kosten für Inventarverlust, höheren Energieverbrauch, beschädigte oder überbeanspruchte Anlagen und potenzielle Strafgebühren von Behörden noch nicht einmal mit einbezogen.

Dramatische Preissteigerungen und die größere Sorge um die Umwelt haben zu einem bedeutenden Wandel in der Betriebsstrategie geführt. Heutzutage dient ein Programm zur Erkennung von Kältemittellecks dazu, bereits kleinere Lecks zu finden, bevor diese zu großen und teuren Problemen werden.

Wo treten Lecks gewöhnlich auf?

In kommerziellen Kühlsystem treten Lecks vor allem dort auf, wo sich Temperaturen, Druck und Vibration ändern. Hierzu zählen unter anderem Ventile, Rohrverbindungen und Kompressoren. Lecks können aber auch durch fehlerhafte Installation oder Wartung verursacht werden; die genannten Parameterveränderungen haben das Potenzial, sie weiter zu vergrößern. Jedes Gerät innerhalb des Systems, das schlecht befestigt ist, kann ebenfalls zu einem Leck führen. In manchen Fällen werden Lecks auch durch versehentliche Beschädigungen durch Dritte verursacht, z. B. beim Einsatz von Reinigungsmaschinen, Lastwagen oder Gabelstaplern.

Die Mehrzahl des Kältemittelverlusts ist jedoch auf eine Reihe von kleinen Lecks zurückzuführen, die oft über längere Zeit bestehen und dadurch schwerer zu erkennen sind. In einer Untersuchung von mehreren Millionen Lecks wurde festgestellt, dass diese in mechanischen Verbindungen oft progressiv sind, d. h. sie sind erst klein und werden im Laufe der Zeit zu großen Lecks. Kältemittellecks werden zudem oft durch ein alterungsbedingtes Versagen von Komponenten verursacht, beispielsweise von mechanischen Lagerstellen und Dichtungen. Manche Lecks kommen und gehen mit Veränderungen der Temperatur, des Drucks oder der Vibration, wodurch ihre Erkennung schwierig und zeitraubend ist.

Einführung eines umfassenden Leckerkennungsprogramms

Mit Wirksamkeit der veränderten Regeln des EPA-Abschnitts 608 wird es immer wichtiger, ein permanentes Leckerkennungssystem zu verwenden, das den aktuellen Bestimmungen entspricht. Und das nicht nur, um Strafzahlungen zu vermeiden.

Kältemittellecks sind nicht nur teuer, sondern sie können unter Umständen auch gefährlich sein. ASHRAE Abschnitt 8.11.2.1 beispielsweise behandelt die Sicherheit von Personen, die schädlichen Gasen aus einem Kältemittelleck ausgesetzt werden könnten. Diese und andere Vorgaben haben die Bedeutung von umfassenden Kältemittelmanagementstrategien mit Schwerpunkt auf der Erkennung von kleineren Lecks weiter ins Blickfeld gerückt.

Bereits jetzt beinhalten Betriebsvorschriften für Kälte- und Klimaanlagen bereits Leckerkennungsmaßnahmen. Jedoch muss zunehmend hinterfragt werden, ob sie ausreichen. Ein proaktives Leckmanagementprogramm sollte z. B. die richtige Art von Leckerkennungstechnik

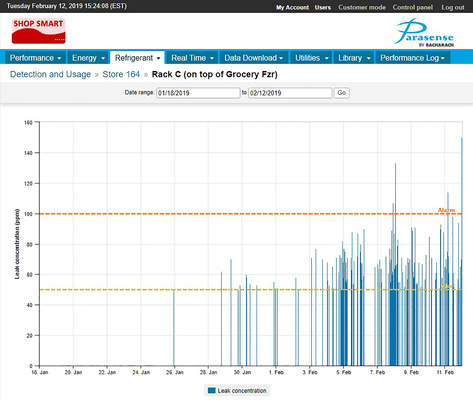

in Verbindung mit einer breiten Fernüberwachung und einem Kältemittelverfolgungssystem umfassen, um Lecks so früh wie möglich zu erkennen und zu melden. Jedes Vorkommnis wird dabei auch nach seiner Bedeutung eingruppiert und als Warnung, Alarm oder kritisches Ereignis gemeldet.

Aktuelle Leckerkennungssysteme schließen die kontinuierliche Überwachung mit Warnungen an mehrere definierte Wartungs- und Reparaturbeauftragte ein, auf die von jedem Standort aus zugegriffen werden kann. Neueste Kältemittel-Managementprogramme können Vorkommnisse verfolgen, um Muster zu ermitteln, welche Komponente typischerweise das Leck verursacht.

Die Verfügbarkeit solcher Daten ist geeignet, die Energieeffizienz, den Verfügungs- und Wirkungsgrad der Kühlanlage zu steigern. Ein Leckindex beispielsweise kann als frühe Warnung vor bevorstehendem erhöhten Kältemittelverbrauch dienen, während die Leckrate die langfristige Leistung des Systems definiert. Ziel aller Maßnahmen ist es, eine niedrige Leckrate zu erzielen und beizubehalten sowie schnell und wirksam auf die vom Leckmonitor erkannten Leckereignisse zu reagieren.

Angesichts der bereits heute hohen und auch in Zukunft steigenden Kältemittelkosten wirkt sich ein proaktives Leckerkennungsprogramm stark auf das Betriebsergebnis aus. Beispielsweise wird die durchschnittliche Kältemittel-Leckrate eines Lebensmittelhändlers auf etwa 25 Prozent pro Jahr geschätzt. Die Implementierung eines proaktiven Leckerkennungsprogramms kann diese Rate auf 7 Prozent pro Jahr reduzieren. Das bedeutet, dass sich die Kosten eines solchen Programms bereits in Monaten amortisiert haben können.

Auswahl des Überwachungssystems

Aktuelle Kältemittel-Überwachungssysteme beruhen auf Techniken wie Infrarot-, Halbleiter-, elektrochemischen und Pellistore-Verfahren. Der empfindlichste und zuverlässigste Monitor ist der Infrarotmonitor, der Kältegaslecks bereits ab 1 ppm erkennen kann. Er kann auch neu kalibriert werden, um neue Gase zu erkennen, wenn alte Gase abgeschafft und neue Kältemittel auf dem Markt eingeführt werden.

Im Rahmen einer Dauerüberwachung können ansaugende Mehrstellen-Erkennungssysteme kontinuierlich bis zu 16 verschiedene Stellen in einem Kühlsystem überwachen. Für größere Installationen können Monitore zu einem Netzwerk verbunden werden. Für weniger komplexe In-

stallationen gibt es auch kleinere Monitore.

Fazit

In dem Maß, in dem die Preise für Kältemittel weiter steigen, und angesichts der Einführung neuer Umweltschutz- und Sicherheitsbestimmungen ist ein proaktives Programm für das Kältemittelmanagement notwendig, um Kosten zu senken, den Energieverbrauch zu reduzieren und zum Schutz der Umwelt beizutragen.