Die Agrarfrost GmbH & Co. KG in Wildeshausen/Aldrup 1) verarbeitet jedes Jahr 450000 t Kartoffeln zu verschiedenen Tiefkühlprodukten und Kartoffelsnacks. Das Unternehmen hat etwa 500 Mitarbeiter und arbeitet mit 400 Vertragslandwirten zusammen, die in das Qualitätsmanagement eingebunden sind. Das Angebot geht von einfachen Pommes frites in Fein-, Grob- oder Wellenschnitt bis zu Spezialitäten wie helixförmigen Kartoffelartefakten für den Backofen oder Chili Röstis in einer dreieckigen Form, die entfernt an eine bekannte Schweizer Schokolade erinnert. Neben dem breiten Angebot für Endkunden, das unter dem Label Agrarfrost im Kühlregal zu finden ist, gibt es auch ein Sortiment für die Gastronomie.

Die Geschichte von Agrarfrost begann 1967: Landwirt Reinhold Stöver produzierte mit einer gebrauchten Maschine 300 kg frische Pommes frites pro Stunde. Da sein Unternehmen prosperierte, versuchte Stöver Landwirte als Vertragsbauern zu gewinnen, denn seine eigenen Kartoffeln reichten bald nicht mehr aus. Bis zum Jahr 1971 stieg die Produktion auf 6 t Pommes frites pro Stunde. Tiefgekühlte Waren, zu deren Herstellung das Tochterunternehmen Agrarfrost gegründet wurde, gab es ab 1972. Es erfolgte ein kontinuierlicher Ausbau von Kühl-, Lager- und Produktionskapazitäten. Nach der Wende kam ein zweites Werk in der Nähe von Magdeburg hinzu.

Neue Kälteanlage mit 10,5 MW

Derzeit stehen zwei Aktivitäten bei Agrarfrost im Mittelpunkt: Im Jahr 2008 wurde mit dem Aufbau einer neuen Spezialitätenabteilung begonnen und ebenso aktuell ist die Agenda Nachhaltigkeit. Zu dieser gehört die Errichtung einer hochmodernen Kältezentrale, die in Teilen seit Oktober 2008 läuft. Im Endausbau liefert diese für die Froster und die Tiefkühlung 7 MW Kälteleistung bei einer Verdampfungstemperatur von 40 °C und 3,5 MW auf einem Temperaturlevel von 12 °C für andere Anwendungen. Als Kältemittel sollte aus wirtschaftlichen und ökologischen Gründen das natürliche Kältemittel Ammoniak eingesetzt werden.

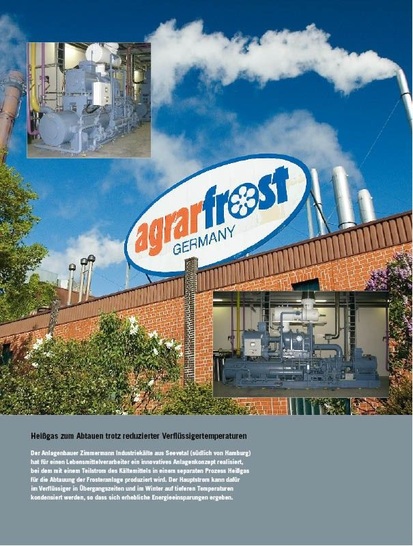

Den Zuschlag für die Erstellung der Kälteanlage erhielt die Firma Zimmermann GmbH Industriekälte Projektierung & Planung, ein in zweiter Generation geführtes Familienunternehmen aus Seevetal südlich von Hamburg. Derzeit hat das Unternehmen etwa 20 Mitarbeiter. Tätigkeitsbereiche sind der Anlagenbau und die Wartung von Industriekälteanlagen, die Planung, Projektierung, Modernisierung, Optimierung sowie auch Antragstellungen und Abnahmen. Branchen, in denen das Anlagenbauunternehmen tätig ist, sind Lebensmittelindustrie, Chemie, Kunststoffindustrie, Tiefkühllogistik, Kühlhäuser sowie Forschungsinstitute. Besonderen Wert lege das Unternehmen auf ein ganzheitliches Energiemanagement, wobei vor allem die Wärmerückgewinnung, der Einsatz von Wärmepumpen und optimierte Prozesse die Kosten für Betreiber senken sollen. Wassereinsparung und Lastmanagement würden ebenso dazugehören wie eine besondere Rücksichtnahme auf die Produktion während der Bauphase.

Rahmenbedingungen für das Projekt

Zum Schockgefrieren der Produkte werden in Wildeshausen/Aldrup mehrere Ammoniakfroster betrieben. Diese erfordern eine Verdampfungstemperatur von 40 °C. Für die Raumklimatisierung und andere Produktionsprozesse reicht eine Verdampfungstemperatur von 12 °C aus. Zur Rückkühlung des Kältemittels sollten Verdunstungsverflüssiger installiert werden, um niedrige Verflüssigungstemperaturen zu ermöglichen.

In der Angebotsphase erstellte die Zimmermann GmbH für Agrarfrost drei Anlagenkonzepte, wobei sich der Kunde letztlich für die dritte Variante entschied, die am meisten Ressourcen einspart. Das erste Konzept sah eine einstufige Verdichtung von 40 °C, was einem Absolutdruck von 0,72 bar entspricht, auf +32 °C, entsprechend einem Absolutdruck von 12,38 bar, vor. Das zweite Konzept sollte zweistufig mit einem Zwischendruck von 2,68 bar betrieben werden, was einer Verdampfungstemperatur von 12 °C entspricht. Das dritte Konzept sah ebenfalls eine zweistufige Verdichtung vor, wobei die Verflüssigungstemperatur in Abhängigkeit von der Außentemperatur geregelt wird. Darüber hinaus sollte die Anlage mit einer separaten Abtaustufe und einer Flashgasstufe ausgerüstet werden.

Kälteanlagen werden in der Regel auf die Spitzenlast im Sommer bei hohen Außentemperaturen und den daraus resultierenden hohen Verflüssigungstemperaturen ausgelegt. Das hat zur Folge, dass die Kälteanlage während der meisten Zeit mit einer unnötig hohen Verflüssigungstemperatur betrieben wird. Technisch wird jedoch häufig das ganze Jahr über eine hohe Verflüssigungstemperatur benötigt, um die Abtauung der Luftkühler in den Frostern mit Druckgas zu gewährleisten, wie es bei der Altanlage bei Agrarfrost der Fall war. Das Konzept 3 beinhaltet deshalb eine separate Abtaustufe mit geringem Stromverbrauch zur Erzeugung von Heißgas auf dem für die Abtauung erforderlichen Temperaturlevel. Somit kann der Hauptstrom des Kältemittels mit der entsprechend der Wetterbedingungen niedrigstmöglichen Verflüssigungstemperatur kondensiert werden.

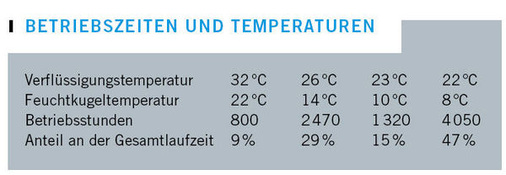

Eine Betrachtung der Häufigkeit von Außentemperaturen führte zu dem Ergebnis, dass für 47 % der Laufzeit (4050 Stunden) eine Verflüssigungstemperatur von 22 °C ausreichend ist. Die Betriebsstunden für die verschiedenen Temperaturen sind tabellarisch dargestellt. Bei der Berechnung wurde zugrunde gelegt, dass die Froster das ganze Jahr über mit 100 % Leistung laufen.

Da das Konzept die separate Abtaustufe beeinhaltet, kann die Gesamtanlage mit der niedrigstmöglichen Verflüssigungstemperatur betrieben werden. Theoretisch seien noch niedrigere Verflüssigungstemperaturen als 22 °C möglich, entsprechende Optimierungsarbeiten sollen aber erst dann verfolgt werden, wenn Betriebserfahrungen vorliegen: Hierfür seien jedoch noch Umbauten an den Schraubenverdichtern (geändertes Ölmanagement, veränderte Steuerung und Leistungsregelung) erforderlich. Die Kälteanlage soll denn mit gleitenden Verflüssigungstemperaturen von 15 bis 32 °C zu betreiben sein, was den Stromverbrauch weiter minimiere.

Den Einfluss auf den COP durch die verschiedenen Verflüssigertemperaturen ist für den 40 °C Verdichter GEA Grasso Typ XCE-6B und den 12 °C Verdichter GEA Grasso Typ SB-6A ebenfalls tabellarisch dargestellt.

Der Energieverbrauch für das 3.Anlagenkonzept lässt sich nun durch Multiplikation der Antriebsleistungen mit den zugehörigen Betriebszeiten für die jeweiligen Verflüssigungstemperaturen und der Summation der einzelnen Produkte errechnen. Zu berücksichtigen ist dabei noch, dass im Endausbau sieben der 40 °C Verdichter und vier der 12 °C Verdichter im Betrieb sind, um die 7 bzw. 3,5 MW Kälteleistung zu erzielen. Insgesamt ergibt sich daraus für das Konzept 3 ein Jahresstrombedarf von 34748 MWh.

Kälteanlagen ohne separate Abtaustufe können nicht mit Verflüssigertemperaturen unterhalb von 26 °C fahren, da die Abtauwärme sonst nicht mehr bei der erforderlichen Temperatur vorliegt. Die Anlage nach dem Konzept 1 muss somit den Wetterdaten entsprechend knapp 8000 Stunden (365 * 24 800) mit 26 °C Verflüssigungstemperatur laufen. Unterm Strich ergibt sich ein Jahresstromverbrauch von 40176 MWh.

Bei Konzept 2, das die gleichen Verdichter beinhaltet wie das Konzept 3, ist die Verflüssigungstemperatur ebenfalls mit 26 °C nach unten begrenzt. Der Jahresstromverbrauch wurde hier mit 36176 MWh berechnet.

Flashgasstufe

Bei der Entspannung vom Verflüssigungsdruck auf den Verdampfungsdruck wird die fühlbare Wärme der Kältemittelflüssigkeit, die sich auch als Blindleistung bezeichnen lässt, durch Verdampfung freigesetzt. Diese liefert später keinen Beitrag mehr zur Kälteleistung und muss durch den Verdichter kompensiert werden. Bei der Entspannung von +32 °C auf 12 °C entsteht ein Anteil von 15,9 % Blindleistung. Dies trifft so auf die beiden Anlagenkonzepte 1 und 2 zu.

Das Konzept 3 beeinhaltet eine die Blindleistung reduzierende Flashgasstufe auf dem Temperaturniveau von +5 °C. Bei einer Entspannung von +32 auf +5 °C beträgt die Blindleistung 10,3 %. Diese muss zudem nur mit einer sehr viel geringeren Druckdifferenz wieder auf den Verflüssigungsdruck gebracht werden. Ähnlich wie bei den Berechnungen zu Kühlleistungen lassen sich elektrische Energiebedarfe zur Kompensation der Blindleistungen aus Laufzeiten, Kondensationstemperaturen und COPs berechnen. Für die Konzepte 1 und 2 ergibt sich der gleiche Wert. Der erforderliche Gesamtstrombedarf pro Jahr für den Flashgasanteil wurde mit 1565 MWh berechnet. Für das Konzept 3 ergibt sich ein wesentlich geringerer Wert von 740 MWh.

Gesamtenergieverbrauch

Berücksichtigt man die Energieverbräuche für die Kälteerzeugung und den Flashgasanteil, dann ergeben sich die folgende Summen:

- Konzept 1: 40176 MWh/a

- Konzept 2: 36176 MWh/a

- Konzept 3: 34008 MWh/a

Das Konzept 3 spart also gegenüber der Variante 1 jährlich rund 6 200 MWh ein, was bei industrieüblichen Einkaufspreisen für Strom einer Größenordnung von 500000 Euro entspricht.

Wassereinsparungen bei der Rückkühlung

Eine weitere wichtige Verbrauchsgröße ist neben der elektrischen Energie auch der Wasserverbrauch durch die Rückkühlwerke, die über Verdunstung von Trinkwasser die Abwärme der Kälteprozesse abführen. Der Hersteller der Verflüssiger nennt einen Wasserverbrauch von 1,5 kg/kWh für die Verdunstung und 1,4 kg/kWh Abschlämmwasser bei einer Eindickungszahl von 3, woraus sich ein Wasserverbrauch von insgesamt 2,9 kg/kWh ergibt. Die eingesparte Wassermenge lässt sich aus der eingesparten elektrischen Energie berechnen, weil die Kälteleistungen und sonstigen Verluste bei allen Prozessvarianten gleich sind. Zwischen den Konzepten 3 und 1 ergibt sich als Ersparnis somit 6168 MWh * 2,9 kg/kWh = 17887 t/a.

Beim Vergleich der Konzepte 2 und 3 ergibt sich eine Wasserersparnis von nur 6289 t/a. Bei der Beurteilung der Einsparungen muss berücksichtigt werden, dass damit auch Abschlämmwasser vermieden wird. Ebenso reduziert sich der Bedarf an chemischen Produkten für die Wasseraufbereitung, es gelangen also auch weniger Stoffe in das Abwasser.

Zum Fortgang des Bauvorhabens

Der Umbau in Wildeshausen/Aldrup erfolgt in mehreren Teilschritten. Nach dem Bau des Gebäudes für die neue Kältezentrale und der Inbetriebnahme der ersten Anlagenteile wurden entsprechende Abschnitte der Altanlage stillgelegt.

Gegenüber dem aktuell in der Praxis ausgeführten Stand der Technik ermöglicht das innovative Konzept der Kälteanlage durch die separate Abtauverdichterstufe eine den Außentemperaturen angepasste Verflüssigertemperatur. Dadurch spart man große Mengen an elektrischer Energie und Kühlwasser ein, wie Wolfgang Holler, Projektingenieur bei Zimmermann Industriekälte, mitteilt. Bei dem Projekt in Wildeshausen würden sich zudem die endgültigen Verbrauchsdaten nach heutigem Kenntnisstand weiter minimieren, da aufgrund fehlender Erfahrungen lediglich mit den garantierten Werten der Hersteller gerechnet wurde.

Ferner wird die Ausführung der Verdichter eine weitere Absenkung der Verflüssigertemperaturen noch unterhalb von 22 °C zulassen, so dass nochmals eine Absenkung des Strom- und Wasserbedarfs zu erwarten ist. Im praktischen Betrieb der Kälteanlage sind weitere Erkenntnisse für eine Optimierung zu erwarten, die in vergleichbaren Systemen umgesetzt werden können. U. B. -

Links

http://www.zimmermann-industriekaelte.de

1) In der Nähe der A1 zwischen Bremen und Osnabrück.