In der Kälte- und Klimatechnik sind Begriffe wie Dichtprüfen“, Druckfestigkeit“ und Dichtigkeitsprüfung“ (Abdrücken) allgegenwärtig. Was diese Begriffe beschreiben und wie sie die Bewertung einer Lötverbindung beeinflussen, wird häufig fehlinterpretiert. Die EN 378-2 [6] beschreibt unter dem Punkt 6 Prüfung und Inbetriebnahme“ praxistaugliche Prüfmethoden von Kälteanlagen und ihren Komponenten. Jedoch sollte zum Zeitpunkt der vor Inbetriebnahme“ die Lötbarkeit sichergestellt sein. Das bedeutet, dass Löteignung, Lötmöglichkeit und die Lötsicherheit im vollen Umfang gewährleistet sein müssen.

Prüfung der Verbindungseigenschaften: Allgemeine Prüfung bei Inbetriebnahme

Die in der EN 378-2 [6] beschriebene Prüfung der Druckfestigkeit stellt den Spannungszustand in der Lötzone dar und hat somit unmittelbaren Einfluss auf die Lötsicherheit. Die Dichtheitsprüfung dagegen ist lediglich eine Momentaufnahme der Durchlässigkeit in Bezug auf ein Medium. Die sich in der Lötnaht abbildenden Unregelmäßigkeiten werden nicht berücksichtigt. Schon nach dem Transport der Bauteile kann es zu Abweichungen von den ursprünglichen Prüfergebnissen kommen.

Die Druckfestigkeits- und Dichtheitsprüfung gehören zu den zerstörungsfreien Prüfverfahren und sind nicht für die Überprüfung einer gleichbleibenden Lötnahtqualität geeignet. Eine Zunahme von Unregelmäßigkeiten in hartgelöteten Verbindungen nach ISO 18279 [14] aufgrund sich ändernder Prozessparameter ist nicht nachgewiesen.

Prüfung von Lötverbindungen

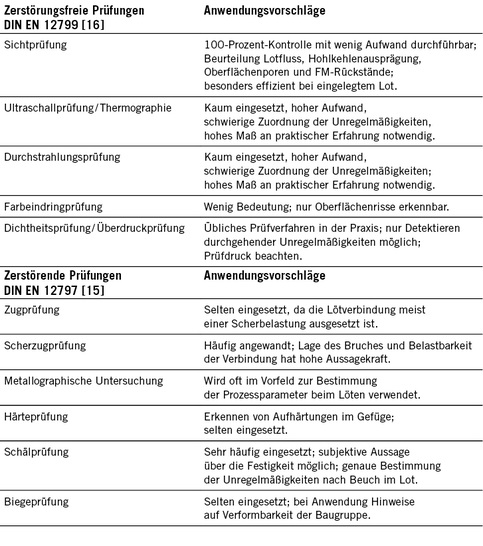

Anwendbare Prüfmethoden sind in den Regelwerken DIN EN 12797 [15] sowie DIN EN 12799 [16] beschrieben. Im Wesentlichen dienen diese Prüfungen zur Einhaltung der Lötsicherheit an Hartlötverbindungen.

Im Weiteren soll nicht auf die einzelnen Prüfverfahren in Tabelle 10 eingegangen werden. Für die Praxis haben sich Kombinationen daraus zur Überprüfung der Lötsicherheit bewährt. Keine Berücksichtigung findet in den oben genannten Normen und deren Prüfmethoden der Korrosionstest. Jedoch hat die Korrosion, abhängig vom Beanspruchungsmedium, zweifellos einen Einfluss auf die Lötsicherheit (siehe Teil 1 des Artikels in KK 10 / 2017, Tabelle 9 ).

Individuell und aufgabenspezifisch festgelegt werden muss der Aufwand und damit die Kosten für die durchzuführenden Prüfungen. Viele Baugruppen wurden in der Vergangenheit keinen Prüfungen unterzogen. Gibt es keine Rückrufaktionen und sind Reklamationsraten sehr niedrig, dann wird in der Praxis über Prüfmethoden kaum diskutiert. Steigende Stückzahlen, größere Abmessungen und höhere Beanspruchungen im Bereich der Aluminium/Aluminium- und Aluminium/Kupfer-Verbindungen er- fordern hier jedoch ein Umdenken. Die folgenden Erfahrungswerte und durchgeführten Untersuchungen sollen Sicherheit im Umgang mit den Werkstoffpaarungen unter Verwendung von AlZn-Legierungen geben.

Eigenschaften von Lötverbindungen unter Einsatz von ZnAl-Loten: Festigkeiten

Die in der Löttechnik häufig angewandte Scherzugprüfung liefert neben den beaufschlagenden Kräften und entstehenden Spannungen auch eine Aussage darüber, wo letztendlich das Versagen der Fügeverbindung bei statischer Belastung eintritt. Als Beispiel sind Scherzugspannungen an hartgelöteten (B-Al 88 Si-575 / 585) und weichgelöteten (S-Zn 97 Al-430 / 450) Aluminium/Aluminium- und Aluminium/Kupfer-Verbindungen in Tabelle 11 aufgeführt [17]. Die verwendete Probengeometrie ( Bild 5 ) weicht von der empfohlenen aus EN 12797 [15] ab. Bei dem verwendeten Grundwerkstoff EN AW 103 weich (siehe Teil 1, Tabelle 5) und DIN EN 12449 CuDHP betrug der Lötspalt ca. 0,1 mm.

Die Bruchlage befand sich bei allen Proben im Aluminiumgrundwerkstoff, was auf eine höhere Scherzugfestigkeit der Fügeverbindung schließen lässt.

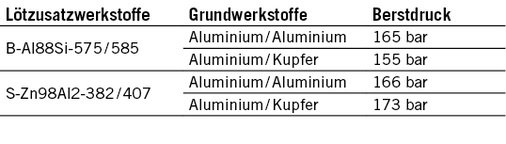

Die Berstdruckprüfung ist in EN 12797 nicht beschrieben, leistet aber einen guten Beitrag zur Einschätzung von Rohrsystemen und ihr Verhalten bei Druckbeaufschlagung. Abhängig vom Geltungsbereich einschlägiger Normen sind die beaufschlagenden Drücke festzulegen.

Zur Anwendung kamen Steckverbindungen (Rohrdimension 10 x 1 mm). Der Bruch lag in jeder Verbindung im Bereich des Grundwerkstoffes Aluminium bei einer Einstecktiefe von 10 mm.

Zur schnellen Bestimmung von Unregelmäßigkeiten in Lötverbindungen sowie zur subjektiven Abschätzung der Festigkeiten eignet sich die in der DIN 12797 beschriebene Schälprüfung zur Qualitätsüberwachung während der Fertigung. Abhängig von der Bruchlage sind unterschiedliche Bewertungen möglich. Liegt der Bruch im Grundwerkstoff, wird die Festigkeit der Verbindung bestätigt. Stellt sich der Bruch in der Lötverbindung ein, können zum einen die Schälkräfte subjektiv eingeschätzt werden und zum anderen ist eine Auswertung der Benetzung sowie der Unregelmäßigkeiten möglich.

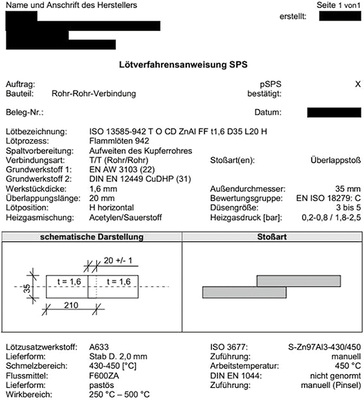

Als Beispiel ist im Folgenden eine Schälprüfung für die Fügeverbindung Aluminium/Kupfer mit den in Bild 6 genannten Parametern beschrieben.

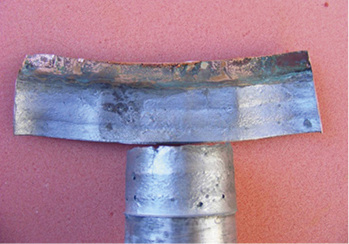

Die Lötprobe sowie die Ergebnisse der Schälprüfung zeigen die Bilder 7 bis 10 . Die Flussmittelreste wurden nach dem Löten mit einer Bürste entfernt. Nach dem Kürzen des Kupferrohres wurde das Aluminiumrohr gespannt und ein Anschnitt im Bereich des Kupferrohres ausgeführt, bevor dieses mit einer Zange vom Aluminiumrohr geschält werden konnte ( Bild 8 ).

In Bild 9 ist ein Teil der Unregel- mäßigkeiten auf dem Aluminiumrohr in der Lötnaht zu erkennen, die zur Gruppe C in Anlehnung an ISO 18279 gehören. Das Bild 10 zeigt die Abwicklung mit enthaltenen Unregelmäßigkeiten der Lötnaht auf dem Kupferrohr.

Innere Unregelmäßigkeiten

Der Warmauszug polarisiert Fachleute der Löttechnik und wird in den meisten Regelwerken als Prüfung nicht mehr berücksichtigt. Denn die Prüfergebnisse haben unumstritten nur eine eingeschränkte Aussagekraft in Bezug auf die ausführliche Bewertung mehrerer innerer Unregelmäßigkeiten.

In vielen praktischen Fällen beschränkt sich jedoch die Bewertung der Lötverbindung auf ausgewählte Fehlerbilder, die nach dem Warmauszug relativ gut ausgewertet werden können. Beispielhaft wären Bindefehler und ungenügender Durchfluss zu nennen.

Bei Lötverbindungen, die für eine Schälprüfung aufgrund der Bruchlage (GW) nicht geeignet sind, ist der Warmauszug eine günstige praxistaugliche Alternative zur Abschätzung der Qualität während des Fertigungsprozesses. Bild 11 zeigt die Lötprobe für den Warmauszug. Die Lötparameter sind adäquat zur Lötverfahrensanweisung (SPS) für die Schälprüfung dem Bild 6 zu entnehmen.

Eine aussagekräftige Bewertung ist bei der Lötverbindung Aluminium/Kupfer nach dem Warmauszug nur kupferseitig möglich ( Bild 12 ). Aufgrund ähnlicher Farbschattierungen zwischen dem Grundwerkstoff Aluminium sowie dessen Legierungen und dem ZnAl-Lötzusatzwerkstoff ist eine sichere Bestimmung der Unregelmäßigkeiten schwierig.

Allgemein dienen die metallographischen Untersuchungen zur Abschätzung der zu erwartenden inneren Unregelmäßigkeiten sowie der sich einstellenden Spaltbreiten. Der in Bild 13 dargestellte Makroschliff zeigt eine im Ofen gelötete Aluminiumfügeverbindung unter Verwendung des Sonderweichlotes S-ZnAl 25-430 / 450. Die Unregelmäßigkeiten und die Spaltbreite können gut bewertet werden.

Vorhandene Untersuchungsergebnisse im Bereich Flamm- und Ofenlöten mit den Werkstoffkombinationen Aluminium/Aluminium sowie Aluminium/Kupfer ergaben keine bedenklichen Auffälligkeiten. Die Anzahl der Unregelmäßigkeiten wurde als nicht problematisch eingestuft. Eine Zuordnung in die entsprechende Gruppe nach ISO 18279 sollte unter dem Gesichtspunkt der späteren Belastung der Baugruppe vorgenommen werden.

Die Ergebnisse der Härteprüfung können zusätzlich Informationen bei zyklischen Beanspruchungen der Baugruppen liefern. Die Entstehung von intermetallischen Phasen oder ähnlichen Gitterfehlern ist bei allen bekannten Lotlegierungen basierend auf AlSi, ZnAl und Sn in Verbindung mit Kupferlegierungen nicht vollständig auszuschließen. Der bekannten Problematik ist konstruktiv entgegenzuwirken.

Widerstand gegen Witterungseinflüsse

Der Korrosionstest ist für die Verbindungen Aluminium/Aluminium und Aluminium/Kupfer unter Verwendung von ZnAl-Loten wegen der unterschiedlichen Normalpotenziale gegen Wasserstoff bei spezifischen Anwendungen unverzichtbar. Wird die Lötstelle vor Feuchtigkeit geschützt, beispielsweise mit Lack, spielt dieser Korrosionsmechanismus eine untergeordnete Rolle.

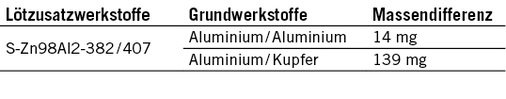

In den Versuchen von Güldner wurden in einem Korrosionssprühnebeltest die Masseschwunde infolge Korrosion ermittelt ( Tabelle 13 ). Die Proben wurden über einen Zeitraum von 240 Stunden gemäß DIN 50021-SS unter Verwendung des Lotes S-Zn 98 Al-380 / 420 geprüft.

Die nachträgliche Dichtheitsprüfung bei 35 bar und 60 min Standzeit ergab keine Undichtigkeiten.

Inwieweit der Korrosionstest zur Anwendung kommt, ist vom Einsatzfall und den zu erwartenden Medien abhängig.

Fazit

Ziel des Artikels ist es, bei Fügeverbindungen an kälte- und klimatechnischen Anlagen Sicherheit bei der Herstellung von Lötverbindungen unter Verwendung von Aluminiumlegierungen sowie Mischverbindungen aus Aluminium- und Kupferlegierungen zu geben.

Die Auswahl des anwendbaren Fügeprozesses trifft letztendlich der Hersteller von gelöteten Baugruppen und ist damit für die Verbindung verantwortlich. Alle stoffschlüssigen Fügeverfahren (siehe Teil 1, Tabelle 1) und die kraftschlüssige Pressverbindung haben Vor- und Nachteile. Zur Auswahl eines wirtschaftlichen und normkonformen Fügeprozesses ist eine Entscheidungsmatrix (siehe Teil 1, Tabelle 8) in den meisten Fällen hilfreich.

Aufgrund des bei der Fertigung und Reparatur von Rohrsystemen weitverbreiteten Flammlötprozesses sollen im Folgenden neben der Lotauswahl auch die Möglichkeiten zur Prüfung einer löttechnischen Verbindung aufgezeigt werden. Dabei werden neben den Vorteilen auch der sichere Umgang mit den Prozessnachteilen genannt.

Wie in Teil 1 beschrieben, wird die Lötbarkeit von der Löteignung, Lötmöglichkeit und Lötsicherheit bestimmt. Die Löteignung erfordert vom Anwender die Auswahl der Grundwerkstoffe. Vor der Entscheidung für einen Lötzusatzwerkstoff steht die Auswahl des Lötprozesses Weich- oder Hartlöten. Mit den beiden Möglichkeiten werden, aus der Historie bedingt, Festigkeitseigenschaften der Fügepartner in Verbindung gebracht.

Bezeichnend ist dafür der Hinweis in DIN EN 378-2 [6], Punkt 5.3.1.3, dass nur weichgelötet werden darf, wenn die Festigkeit eine untergeordnete Rolle spielt. Vermutlich bezieht sich der Vermerk auf die Gruppe der Sn-Basis-Lotlegierungen, deren Festigkeit und Schmelztemperaturbereiche weit unter den der Zn-Basis-Lote liegen.

Im Hartlötprozess (B-Al 88 Si-575 / 585) ist die Werkstoffpaarung Al / Al unter Fertigungsbedingungen noch gut herzustellen. Grenzwertig wird mit steigender Wanddicke der Fügeprozess bei der Mischverbindung Al/Cu. Die unterschiedlichen Wärmeleitfähigkeiten von Al und Cu, die ein Anschmelzen der Aluminiumlegierung begünstigen, erschweren die reproduzierbare Lötmöglichkeit. Der Weichlötprozess mit ZnAl-Loten dagegen ist wegen der Schmelztemperaturen zwischen 380 und 450 °C vorteilhaft. Die mit ZnAl-Legierungen gelöteten Fügeverbindungen können die Festigkeitswerte von hartgelöteten Baugruppen erreichen (Tabelle 11).

Parallel zu den vorteilhaften Schmelztemperaturen von ZnAl-Loten ist die Lötmöglichkeit im Reparaturbereich zu erwähnen. Eine Lötfachkraft kann mit einer verringerten Temperaturdifferenz von 170 K die Lötverbindungen herstellen.

Den Nachteilen in Bezug auf die Korrosionsproblematik (siehe Abschnitt Widerstand gegen Witterungseinflüsse“) kann konstruktiv entgegengewirkt werden. Die zur Verfügung stehenden Prüfmethoden (Tabelle 10) helfen, Unregelmäßigkeiten früh zu erkennen und somit die Lötsicherheit zu gewährleisten, um reproduzierbare, unlösbare und gebrauchstaugliche Lötverbindungen herstellen zu können.

In der Praxis werden die Lötverbindungen vor Feuchtigkeit durch dichte Oberflächenschichten geschützt und in Bereiche mit geringer dynamischer oder zyklischer Beanspruchung gelegt. Neben den genannten Prüfverfahren, die nicht nur der Qualitätssicherung, sondern in erster Linie zur rechtlichen Absicherung verantwortlicher Personen dienen, fließen auch Ergebnisse aus jahrzehntelangen Einsatzerfahrungen in die Frage der Lötsicherheit ein. Diese Erfahrungswerte setzen aber eine lückenlose Dokumentation der Fertigungsbedingungen und der technologischen Ausführungen voraus. Ebenso wichtig ist eine Aus- und Weiterbildung der Fachkräfte zur Herstellung und Eigenkontrolle von Fügeverbindungen, unter anderem sollten Lötverfahrensanweisungen in irgendeiner gut zugänglicher Form vorliegen.

Die Untersuchungsergebnisse im Rahmen der Diplomarbeit von Güldner wurden von der Mahle Industrial Thermal Systems GmbH & Co. KG sowie der Westsächsischen Hochschule Zwickau, Fakultät Automobil- und Maschinenbau, zur Verfügung gestellt. Die Gebrüder Schürer GmbH, Heinsdorfergrund, hat bei der Herstellung von Lötproben für die weiterführenden Untersuchungen unterstützt.

Dr.-Ing. Margit Lindemann,

European Welding Engineer, Ingenieur für Anwendungstechnik, Beratung Hart- und Hochtemperaturlöten, Voestalpine Böhler Welding Fontargen GmbH, Eisenberg

Dipl.-Ing. (FH) Manuel Zabel,

Schweißfachingenieur, Technischer Außendienst, Voestalpine Böhler Welding Fontargen GmbH, Eisenberg

Fußnoten

Literatur

[6]EN 378-2: Kälteanlagen und Wärmepumpen – Sicherheitstechnische und umweltrelevante Anforderungen: Konstruktion, Herstellung, Prüfung, Kennzeichnung und Dokumentation, Ausgabe 2008

[7]DIN 8514: Lötbarkeit, Mai 2006

[8]EN 14276-2: Druckgeräte für Kälteanlagen und Wärmepumpen, Teil 2: Rohrleitungen, August 2007

[9]ISO 15608: Richtlinien für eine Gruppeneinteilung von metallischen Werkstoffen, Juli 2000

[10]Die KÄLTE + Klimatechnik: Einsatz von CU-P-Loten an niedrig mit Eisen legiertem Kupferwerkstoff“, April 2015

[11]DIN EN ISO 3677: Zusätze zum Weich- und Hartlöten – Bezeichnung, Dezember 2016

[12]DIN EN 1045: Hartlöten – Flussmittel zum Hartlöten – Einteilung und technische Lieferbedingungen, August 1997

[13]DIN EN ISO 94541-1: Flussmittel zum Weichlöten – Einteilung und Anforderungen – Teil 1: Einteilung, Kennzeichnung und Verpackung, Juli 2016

[14]DIN EN ISO 18279: Hartlöten – Unregelmäßigkeiten in hartgelöteten Verbindungen, April 2004

[15]DIN EN 12797 Zerstörende Prüfung von Hartlötverbindungen“, Dezember 2000

[16]DIN EN 12799: Zerstörungsfreie Prüfung von Hartlötverbindungen, Juli 2000

[17]Diplomarbeit Güldner Qualifizierung eines Lötverfahrens zur Herstellung von Aluminium- und Aluminium- / Kupfer-Rohrverbindungen in der Produktion von Industriewärmeübertragern“, KTV, Februar 2008

[18]H.-J. Belt, H.-W. Swidersky, B. Wielage, L. Martinez: Aluminium-Löten bei 500 °C – Eigenschaften von ZnAl-Verbindungen, Solvay Fluor und Derivate GmbH, Hannover; Lehrstuhl Verbundwerkstoffe, TU-Chemnitz

![Tabelle 11: Scherzugspannungen ge-mittelt nach Güldner (Tabelle 17), [17] Tabelle 11: Scherzugspannungen ge-mittelt nach Güldner (Tabelle 17), [17]](/sites/default/files/styles/image_gallery__s/public/ulmer/binarydata_original_791922.jpg?itok=haBLdOV2)

![Bild 5: Vereinfachte Darstellung der Probengeometrie nach [17] Bild 5: Vereinfachte Darstellung der Probengeometrie nach [17]](/sites/default/files/styles/image_gallery__s/public/ulmer/binarydata_original_791925.jpg?itok=T4ENfNOQ)

![Bild 13: Makroschliff Lötprobe (Ofenlöten) [18] - © Alle Bilder: Voestalpine

Bild 13: Makroschliff Lötprobe (Ofenlöten) [18]](/sites/default/files/styles/image_gallery__s/public/ulmer/binarydata_original_791935.jpg?itok=30r1-Ua0)