Dass sich eine Investition schon nach kürzester Zeit amortisiert, zeigt das Beispiel des Kunststoffrohrherstellers Agru-Frank GmbH. Die Firma investierte aufgrund ihrer Expansion in eine Container-Kühlung der Reisner Cooling Solutions GmbH. Mit der neuen energieeffizienten Containerintegration mit Reservekapazität senkt Agru-Frank die Kosten und verfügt über mehr Platz in den eigenen Produktionshallen.

Agru-Frank mit Sitz in Wölfersheim fertigt Rohre aus Polyethylen für die Trinkwasser- und Gasversorgung sowie für die Abwasserentsorgung und den Industriebedarf. Darüber hinaus stellt das Unternehmen Sonder- und Mehrschichtrohre her. Die Fertigung von Druckrohren, Formteilen und Erdwärmesonden besteht aus verschiedenen Verfahrensschritten. Für die Rohrextrusion werden kleine Kunststoffgranulate aufgeschmolzen und durch ein Werkzeug in Rohrform gebracht. Der ca. 220 ° C heiße Kunststoff wird dann wieder abgekühlt und behält so seine Form. Mit Blick auf die Erweiterung der Produktionskapazitäten stand jedoch vor allem in den Sommermonaten nicht mehr genug Kälteleistung zur Verfügung. Die hohen Temperaturen führten zu einer starken Schwankung der Kühlwassertemperatur. Deshalb stieg im Rahmen der Produktionserweiterung auch der Bedarf nach effizienter Kühltechnik.

Bei der Auswahl des passenden Konzepts für die eigene Kühlung stellte Agru-Frank mehrere Bedarfsforderungen. Zum einen sollte die Kühllösung durch mehr Leistung die Kühlwassertemperatur auch im Sommer zufriedenstellend regeln. Insbesondere die Energieeffizienz und Wärmerückgewinnung spielten eine wichtige Rolle bei der Kaufentscheidung. Zum anderen sollte die Anlage entsprechend dimensioniert sein, um genug Reservekapazitäten bei einer weiteren Produktionsexpansion zu haben. Zudem sollte dabei möglichst wenig Platz in der eigenen Produktionshalle in Anspruch genommen werden.

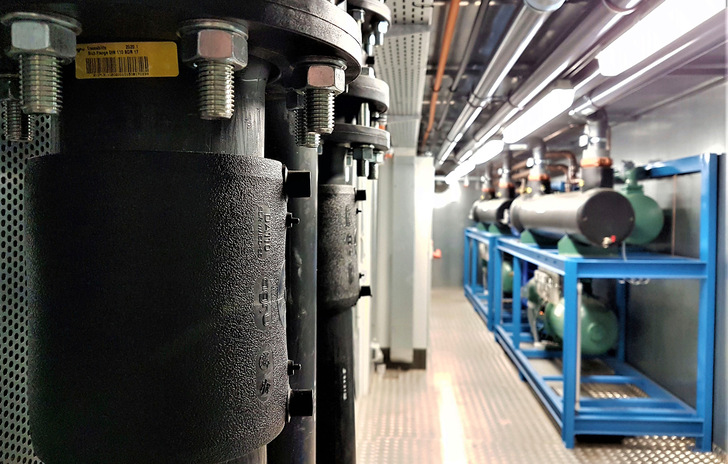

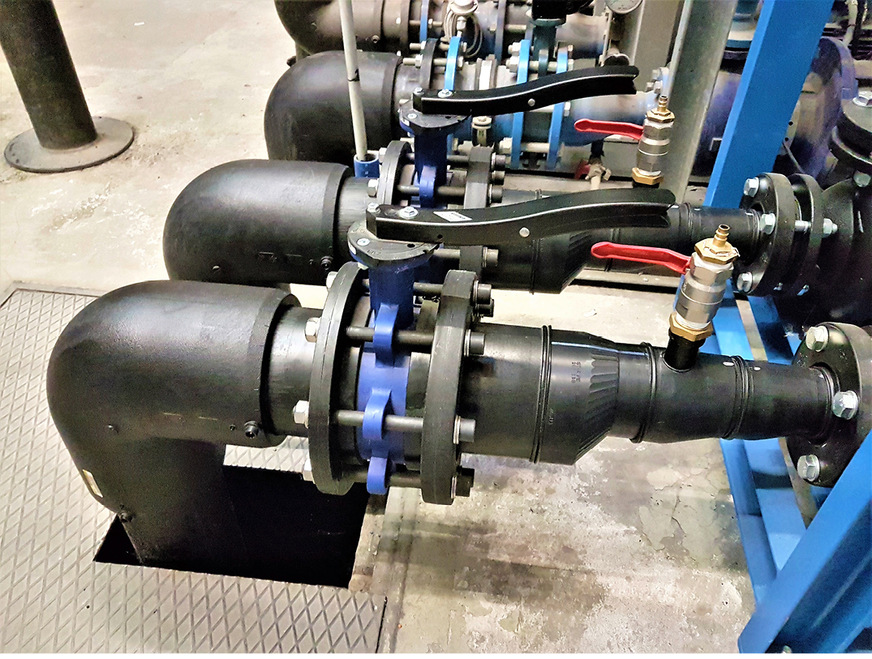

Aufgebaut in einem Container, passte Reisner die Kühlung anhand von zwei Kälteanlagen vom Typ KWR-S 400-17 / KS mit je 400 kW Kühlleistung und zwei Kondensatoren mit EC - Ventilatoren an die Bedürfnisse des Kunden an.

Maximale Kälteleistung und Energiespartechnik

Insbesondere die Effizienz spielte bei der Entscheidung eine Rolle, denn bei der Kunststoffextrusion wird viel Energie verbraucht. Als energieintensives Unternehmen ist der Rohrhersteller bereits seit mehreren Jahren nach der Energiemanagementnorm DIN EN ISO 50.001 zertifiziert. Diese erfordert eine kontinuierliche Steigerung der Effizienz in der Produktion sowie die Wahrnehmung von Einsparpotenzialen und die Einhaltung bestimmter CO2- Emissionswerte. Bei der Neuanschaffung einer Kälteanlage achtet das Unternehmen deshalb auf einen geringen Ressourcenverbrauch. Die Effizienzsteigerung wird in den kommenden Jahren weiter eine wichtige Rolle einnehmen. Neue Antriebe für die Produktionsmaschinen, effektivere Kühlung der Rohre und ein ganzheitlicher Ansatz im Rahmen der Circular Economy werden die nächsten Jahre die Treiber im Kunststoffrohrbereich sein. Maximale Kälteleistung im Einklang mit Energieeffizienz und Nachhaltigkeit waren dementsprechend wichtige Prämissen. Reisner integrierte daher eine Energiespartechnik, die den Stromverbrauch sowie Betriebskosten deutlich senkt.

Das Kältesystem stellt mit zwei separaten Kühlmaschinen insgesamt 800 kW zur Verfügung. Das verwendete Kältemittel R513A verfügt über einen geringen GWP-Wert. Durch die Vario Ventiltechnik und dazugehörige elektronische Regelung wird die Kondensationstemperatur der Außentemperatur angepasst. Das spart jährlich bis zu 477.490 kWh. Die elektronische Steuerung misst dabei die Außen- und Kondensationstemperatur. Je kälter es draußen ist, desto stärker wird die Kondensationstemperatur runtergeregelt, und damit sinkt die elektrische Leistungsaufnahme der Verdichter.

Ein zusätzlicher Trockenkühler übernimmt im Winterbetrieb die komplette Last der beiden Anlagen und unterstützt diese während der Übergangszeit. Das führt zu einer jährlichen Einsparung von insgesamt ca. 900.000 kWh oder 480.000 kg CO2. Zu guter Letzt nutzt Agru-Frank die Wärmerückgewinnung aus einer Kältemaschine zum Heizen eines Produktions-Prozesses im Sommer, wenn die freie Kühlung nicht aktiv ist. Um die Abwärme bestmöglich einzusetzen, kann durch einen Wärmetauscher im Kältemittelkreislauf Heizungswasser erwärmt werden.

Bild: Agru-Frank

Bild: Agru-Frank

Bild: Agru-Frank

Platzsparender Container als Maschinenraum

Aufgrund der baulichen Gegebenheiten hätten die beiden Kälteanlagen nicht mehr in die bestehenden Produktionshallen gepasst. Als Maschinenraum dient deshalb ein zwölf Meter langer und zweieinhalb Meter breiter Container (40 - Fuß ISO). Dieser ist mit den zwei Kälteanlagen, einem Schaltschrank mit Siemens SPS, Zu- und Abluftgitter, Gaswarnanlage, Abluftventilatoren, Elektroheizung und Beleuchtung ausgestattet. Reisner sorgte bei der Aufstellung und Montage auch für die komplette elektrische Verkabelung innerhalb des Containers sowie die Verkabelung der Außengeräte auf dem Containerdach. Bei den Anschlüssen vom Container zum Tank wurden die PE 100-RC - Rohrleitungen der Frank-Gruppe verbaut, die im Gegensatz zu PVC dauerhaft verschweißt werden.

Dank der geschlossenen Bauweise lässt sich das Kältesystem umpositionieren und an einem anderen Standort einsetzen. Durch einen schon jetzt vorgesehenen Reserveplatz ist eine zusätzliche Erweiterung der Anlage schnell und ohne großen Aufwand möglich.

Das gesamte Projekt erstreckte sich über einen Zeitraum von knapp sechs Monaten. Im Sommer 2020 fand schließlich die Inbetriebnahme statt. Gleich am ersten Tag nach der Inbetriebnahme konnte man die Verbesserungen merken. Temperaturschwankungen im Produktionswasser gibt es seitdem nicht mehr. Weitere gemeisame Projekte sollen folgen. Als nächstes tauscht Reisner die Wasserpumpen aus. Auch hier wird durch eine aktive Regelung mit einer energieeffizienten und frequenzgeregelten Versorgungspumpen der Strombedarf der Pumpen reduziert. Agru-Frank baut aktuell zudem eine neue Produktionshalle.